高溫鈦合金具有高比強(qiáng)度、高溫蠕變抗力、高疲勞強(qiáng)度、高持久強(qiáng)度和良好的組織穩(wěn)定性,是制造新一代航空、航天飛行器重要的高溫結(jié)構(gòu)材料 [1~5]。目前,工程應(yīng)用成熟的高溫鈦合金包括英國的 IMI834、美國的 Ti-1100、俄羅斯的 BT18y 及中國的 Ti60 和 Ti600,最高使用溫度達(dá) 600℃[6~10]。但隨著航空航天飛行器馬赫數(shù)提高,迫切需求更高使用溫度的輕質(zhì)熱防護(hù)結(jié)構(gòu)材料 [11,12]。

Ti65 高溫鈦合金是 Ti-Al-Sn-Zr-Mo-Si-Nb-Ta-W-C 系近 α 型合金,在 Ti60 合金基礎(chǔ)上研制而成,長時(shí)使用溫度為 650℃,短時(shí)大應(yīng)力條件下使用溫度為 650~750℃,具有密度低、比強(qiáng)度高、高溫性能好的特點(diǎn),可用于制造高超聲速飛行器 [11~16]。但 Ti65 鈦合金室溫變形抗力大、回彈明顯,傳統(tǒng)熱成形方法難以制造復(fù)雜薄壁結(jié)構(gòu)件。超塑成形可降低變形抗力、使材料變形均勻、保證成形件質(zhì)量穩(wěn)定,且無成形后回彈問題。目前針對 Ti65 鈦合金的研究集中于板材熱處理與力學(xué)性能:吳汐玥等 [13] 研究不同熱處理對其顯微組織、織構(gòu)及拉伸強(qiáng)度的影響;岳顆等 [14] 分析固溶冷速對其顯微組織、室溫力學(xué)性能及蠕變變形機(jī)制的作用;李萍等 [15] 通過等溫恒應(yīng)變速率熱壓縮試驗(yàn)建立本構(gòu)方程。本文通過 Ti65 合金高溫超塑性拉伸實(shí)驗(yàn),結(jié)合微觀組織分析,揭示變形溫度和應(yīng)變速率對超塑變形行為的影響及變形機(jī)制。

1、實(shí)驗(yàn)方法

1.1 實(shí)驗(yàn)材料

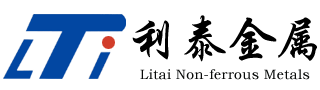

實(shí)驗(yàn)用 Ti65 鈦合金板材厚度為 1.5 mm,主要化學(xué)成分如表 1 所示。板材經(jīng)熱軋和 α 單相區(qū)熱處理,原始晶粒形貌與尺寸分布如圖 1 所示,可見原始組織晶粒分布較均勻,包含大量細(xì)小等軸晶和少量不規(guī)則塊狀晶粒,多數(shù)晶粒尺寸小于 9 μm,滿足超塑變形對細(xì)晶組織的要求。

表 1 Ti65 鈦合金主要化學(xué)成分

Table 1 Chemical composition of Ti65 titanium alloy (mass fraction, %)

| Elements | Al | Sn | Zr | Mo | Si | Ta | Nb | W | C | Ti |

| Content | 5.5~6.5 | 3.0~4.0 | 2.0~4.0 | 0.2~1.0 | 0.2~0.5 | 0.5~2.5 | 0.2~1.0 | 0.5~1.5 | 0.02~0.08 | Bal. |

1.2 實(shí)驗(yàn)設(shè)備與試樣制備

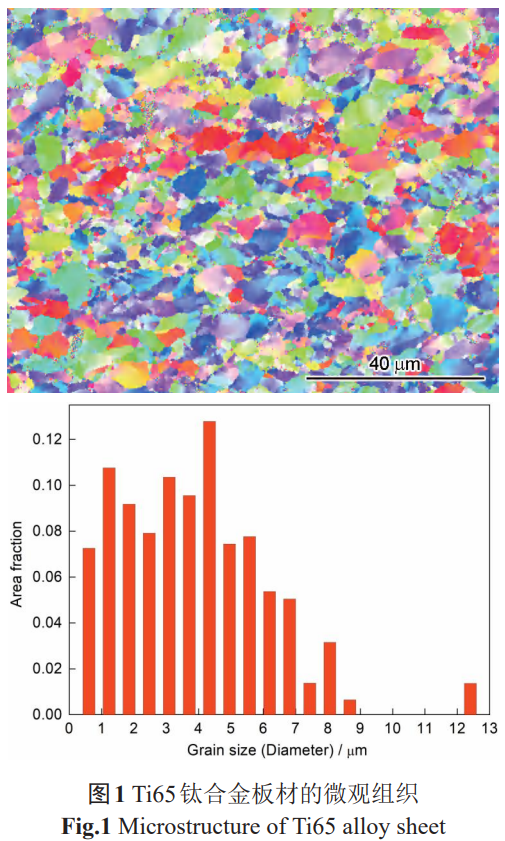

采用 LETRYDL-20T 型電子萬能拉伸實(shí)驗(yàn)機(jī)進(jìn)行高溫超塑性拉伸,設(shè)備配備三段式控溫加熱爐,溫度誤差≤±2℃。沿板材軋制方向截取試樣,尺寸如圖 2 所示;打磨標(biāo)距段表面至光滑,為避免高溫氧化,在標(biāo)距段涂覆玻璃防護(hù)潤滑劑。

1.3 實(shí)驗(yàn)參數(shù)與表征方法

超塑性拉伸實(shí)驗(yàn)的變形溫度為 900、920、940、960℃,應(yīng)變速率為 0.001、0.003、0.01、0.03 s?1;拉伸過程中夾頭速度恒定,試樣拉斷后快速水淬以保留高溫變形組織。

試樣經(jīng)鑲嵌、機(jī)械磨拋、電解拋光后,采用 EBSD 技術(shù)觀察斷口附近微觀組織,分析晶粒尺寸、取向分布及晶界特征;通過真應(yīng)力 - 真應(yīng)變曲線分析超塑變形行為,計(jì)算應(yīng)變速率敏感性指數(shù)m、應(yīng)力指數(shù)n及變形激活能Q。

2 實(shí)驗(yàn)結(jié)果

2.1 超塑性變形行為

2.1.1 真應(yīng)力 - 真應(yīng)變曲線

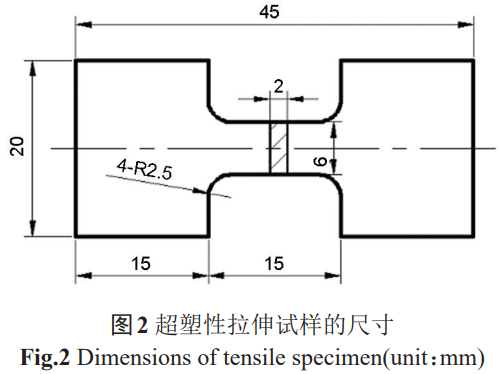

圖 3 為不同變形條件下 Ti65 鈦合金拉伸試樣的宏觀形貌,可見所有斷口較尖,無明顯縮頸,表明合金在實(shí)驗(yàn)條件下均勻變形能力良好,載荷達(dá)峰值后仍能準(zhǔn)穩(wěn)定變形;當(dāng)變形溫度 960℃、應(yīng)變速率 0.003 s?1 時(shí),伸長率最大(1108%),超塑性能最佳。

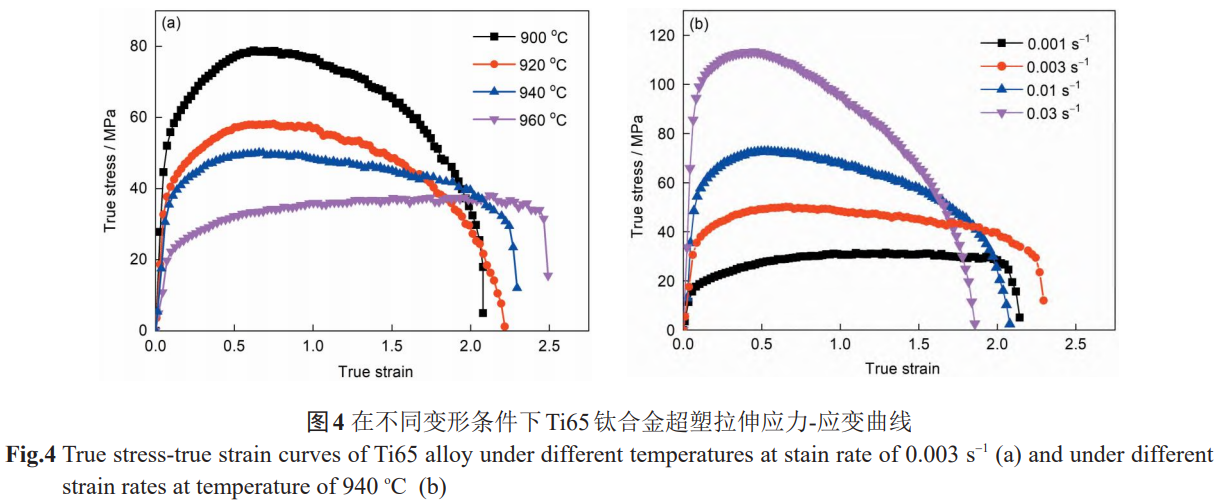

圖 4 為不同變形條件下 Ti65 鈦合金的真應(yīng)力 - 真應(yīng)變曲線,均呈現(xiàn)典型超塑變形特征:變形初期應(yīng)力隨應(yīng)變快速升至峰值(硬化效應(yīng)明顯);隨后進(jìn)入軟化階段,應(yīng)力緩慢變化;當(dāng)加工硬化與軟化達(dá)到動(dòng)態(tài)平衡時(shí),進(jìn)入穩(wěn)態(tài)流變階段;最終頸縮或斷裂時(shí)應(yīng)力加速減小。

應(yīng)變速率 0.003 s?1 時(shí)(圖 4a):變形溫度低于 940℃時(shí),原子動(dòng)能小,應(yīng)力軟化小于加工硬化,峰值應(yīng)力后應(yīng)力緩慢減小,準(zhǔn)穩(wěn)態(tài)階段短;溫度升至 940℃后,高溫促進(jìn)動(dòng)態(tài)再結(jié)晶,位錯(cuò)密度降低,削弱加工硬化,穩(wěn)態(tài)階段延長;960℃時(shí)伸長率最大,但變形后期應(yīng)力回升,可能因再結(jié)晶晶粒聚集長大所致。

變形溫度 940℃時(shí)(圖 4b):應(yīng)變速率<0.003 s?1 時(shí),材料有足夠時(shí)間完成能量積累與縮頸轉(zhuǎn)移,動(dòng)態(tài)再結(jié)晶軟化與加工硬化平衡,曲線呈穩(wěn)態(tài)增長;應(yīng)變速率>0.01 s?1 時(shí),變形時(shí)間縮短,加工硬化顯著大于軟化效應(yīng),峰值應(yīng)力后應(yīng)力急速減小,無準(zhǔn)穩(wěn)態(tài)階段。

2.1.2 變形參數(shù)對超塑性的影響

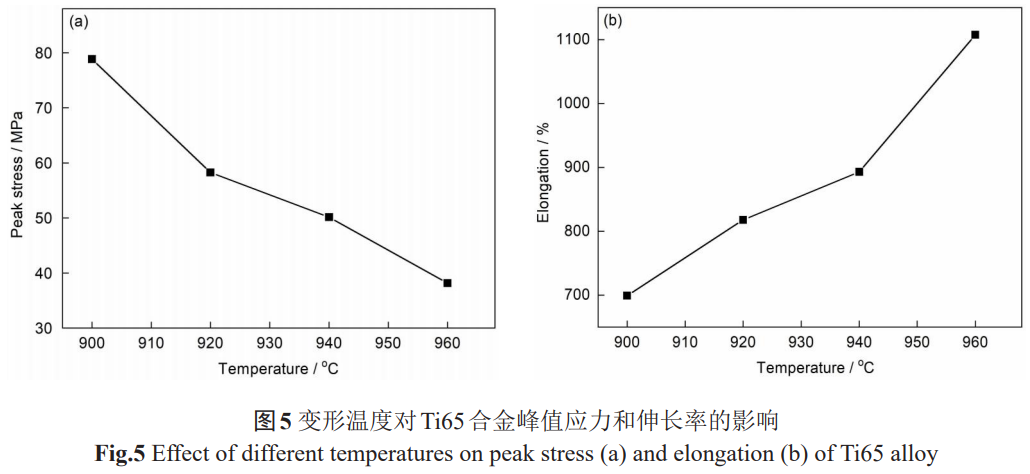

圖 5 為變形溫度對 Ti65 鈦合金峰值應(yīng)力和伸長率的影響(應(yīng)變速率 0.003 s?1)。可見隨溫度提高,峰值應(yīng)力從 78.8 MPa 降至 38.1 MPa,伸長率從 699% 升至 1108%:溫度提高增大原子平均動(dòng)能,促進(jìn)位錯(cuò)運(yùn)動(dòng)與晶界滑動(dòng),增強(qiáng)晶界協(xié)調(diào)變形能力,從而降低流變應(yīng)力、提高伸長率;溫度提高 60℃使伸長率提升 58.5%,表明合金超塑性對溫度敏感。

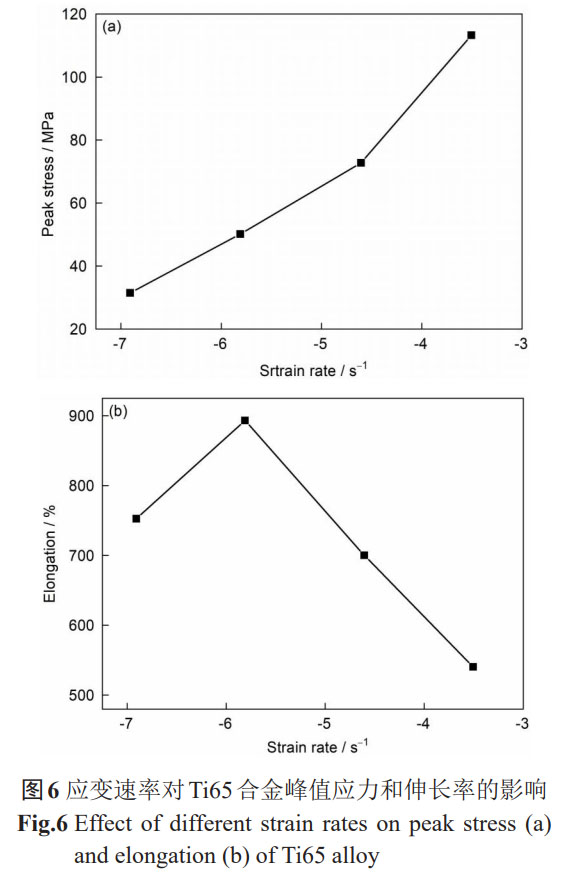

圖 6 為應(yīng)變速率對 Ti65 鈦合金峰值應(yīng)力和伸長率的影響(變形溫度 940℃)。可見隨應(yīng)變速率提高,峰值應(yīng)力增大:高應(yīng)變速率使位錯(cuò)密度快速升高、位錯(cuò)塞積,擴(kuò)散蠕變與位錯(cuò)滑移來不及調(diào)節(jié)晶界滑動(dòng),應(yīng)力集中難以釋放,導(dǎo)致流變應(yīng)力增大。伸長率隨應(yīng)變速率變化呈 “先升后降” 趨勢:應(yīng)變速率 0.001 s?1 時(shí)伸長率 752%,0.003 s?1 時(shí)升至 893%(畸變能與動(dòng)態(tài)再結(jié)晶驅(qū)動(dòng)力增大,軟化效應(yīng)強(qiáng)于硬化);應(yīng)變速率>0.003 s?1 時(shí),加工硬化增強(qiáng),伸長率減小,但 0.03 s?1 時(shí)仍達(dá) 540%,表明 Ti65 板材超塑變形能力良好,可用于復(fù)雜薄壁件成形。

2.2 應(yīng)變速率敏感性指數(shù)m和變形激活能Q

2.2.1 m值與n值計(jì)算

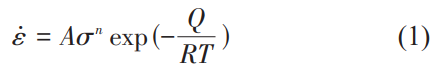

鈦合金高溫超塑變形穩(wěn)態(tài)階段,應(yīng)變速率與流變應(yīng)力滿足 Arrhenius 關(guān)系式 [17,18]:

式中:A為材料常數(shù);n=1/m(m為應(yīng)變速率敏感性指數(shù));Q為變形激活能;R= 8.314 J/(mol.K);T為絕對溫度。

對式(1)取對數(shù),在恒定溫度與應(yīng)變下,

視為常數(shù)Km,于是可由式

視為常數(shù)Km,于是可由式

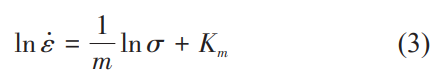

求出m。在Ti65鈦合金的真應(yīng)力-真應(yīng)變曲線(圖4)中選取穩(wěn)態(tài)流變階段的應(yīng)變量ε=0.4對應(yīng)的流變應(yīng)力求解m值,可畫出如圖7所示的lnσ-lnε曲線,曲線的斜率即為變形溫度940℃時(shí)的m值。由圖 7 得m=0.42,表明合金抵抗縮頸能力好、變形均勻,與宏觀無縮頸現(xiàn)象一致。(試樣的宏觀形貌表明其變形均勻,沒有縮頸)。

晶界滑動(dòng)對變形的貢獻(xiàn)越大,m值越大,m=0.5時(shí)超塑變形以晶界滑動(dòng)為主 [18,19];Ti65 合金m=0.42,說明變形機(jī)制除晶界滑動(dòng)外還存在其他方式。由m=0.42計(jì)算得應(yīng)力指數(shù)n=1/m=2.5為擴(kuò)散蠕變,n=2為晶界滑動(dòng),n=3為位錯(cuò)滑移,n>4為位錯(cuò)攀移 [18,19];Ti65 合金n=2.5,表明超塑變形機(jī)制以晶界滑動(dòng)和位錯(cuò)滑移為主。

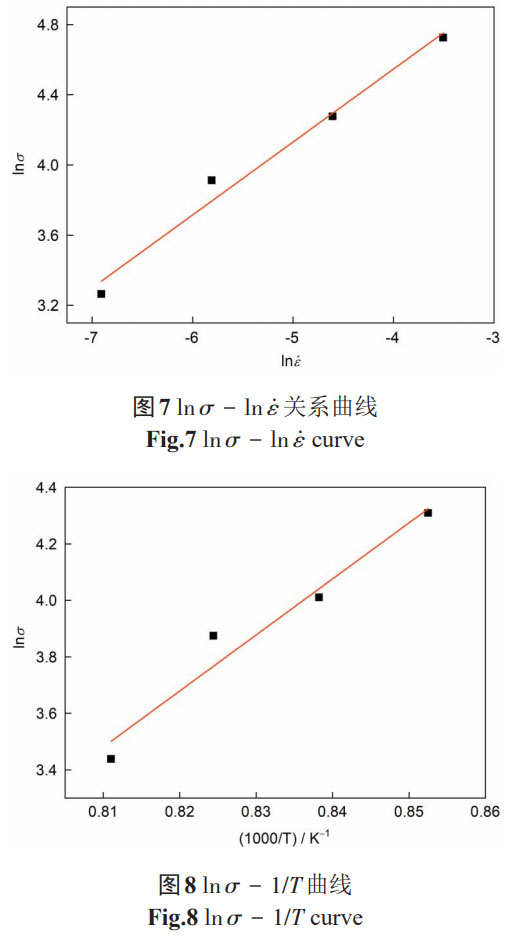

2.2.2 變形激活能Q計(jì)算

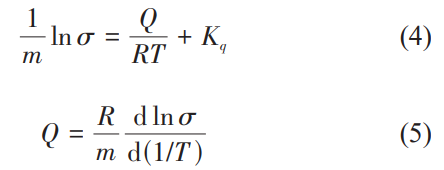

在恒定應(yīng)變與應(yīng)變速率下,lnε-lnA視為常數(shù)Kq,結(jié)合式(2)可得:

對lnσ-1/T曲線進(jìn)行線性擬合,其結(jié)果如圖8所示。根據(jù)式(4)計(jì)算出材料的超塑性變形激活能為393kJ/mol。根據(jù)文獻(xiàn)[5,20,21],α-Ti的晶界自擴(kuò)散自由能約為204kJ/mol,β-Ti的晶界自擴(kuò)散自由能約為161kJ/mol。由此可見,Ti65鈦合金940℃的超塑變形激活能遠(yuǎn)高于晶界自擴(kuò)散自由能,表明這種材料在該變形條件下可能還存在動(dòng)態(tài)再結(jié)晶、動(dòng)態(tài)回復(fù)等需較高“勢壘”的超塑變形機(jī)制。

2.3 微觀組織演變

2.3.1 變形溫度的影響

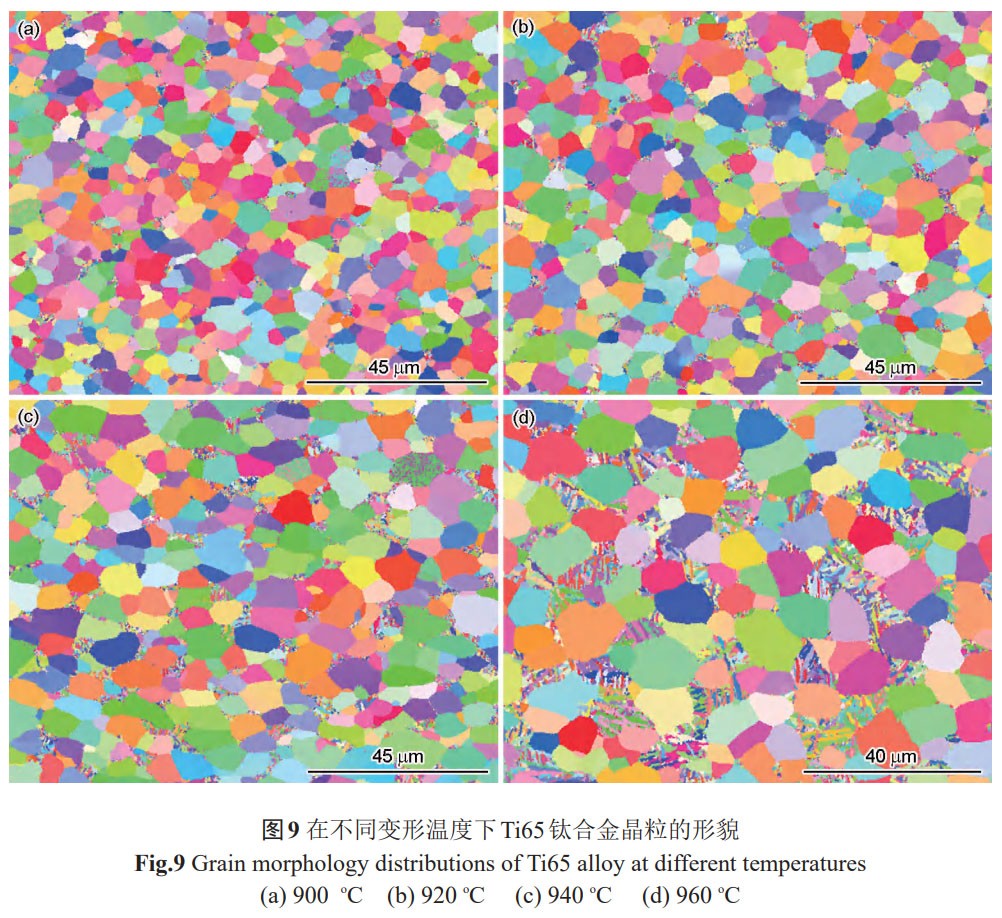

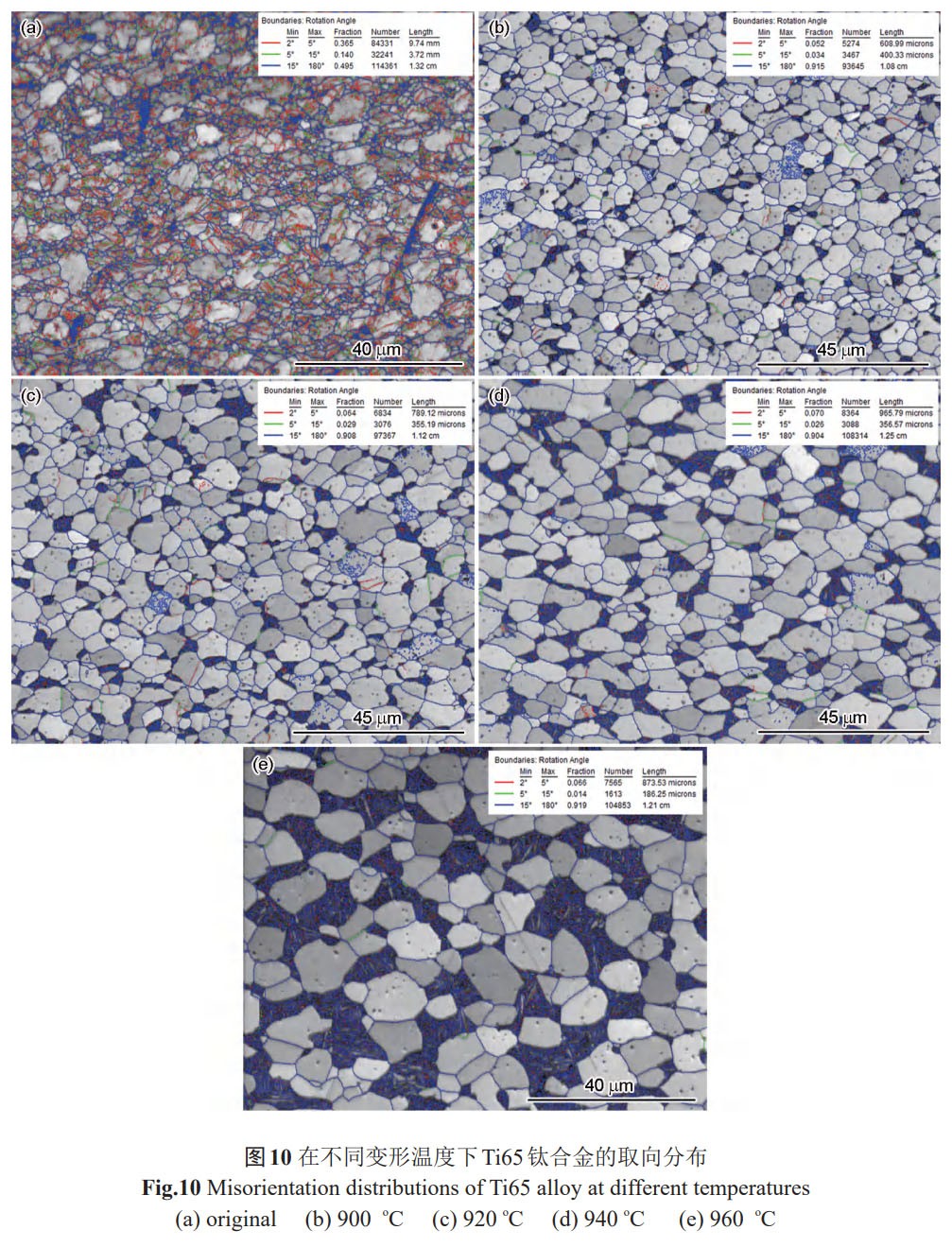

圖9和10給出了Ti65鈦合金在應(yīng)變速率為0.003 s-1不同溫度下超塑拉伸后斷口附近均勻變形段的微觀組織和取向分布,圖10 中的紅色和綠色線條分別表示取向差為 5°及以下、5°~15°的小角度晶界,藍(lán)色線條表示取向差為15°~180°的大角度晶界。可以看出,在不同溫度變形材料內(nèi)部的初始組織均被動(dòng)態(tài)再結(jié)晶生成的等軸晶取代,相鄰晶粒的取向分布較分散,沒有明顯的變形織構(gòu)。在原始材料中(圖 10a),晶粒內(nèi)有占比達(dá)到 50.5% 的小角度晶界;材料在 900 ℃變形后內(nèi)部只有小部分晶粒含有小角度晶界,大角度晶界的占比達(dá)到 90.8%;隨著變形溫度的提高晶粒內(nèi)的小角度晶界逐漸減少,晶界周圍的再結(jié)晶細(xì)小晶粒越來越多。其原因是,在高溫下位錯(cuò)運(yùn)動(dòng)和晶界滑移有足夠的能量和驅(qū)動(dòng)力,促進(jìn)了動(dòng)態(tài)再結(jié)晶。溫度越高再結(jié)晶越充分,變形溫度達(dá)到960 ℃晶界出現(xiàn)了大量的大角度晶界,表明動(dòng)態(tài)再結(jié)晶后的組織又發(fā)生了不連續(xù)動(dòng)態(tài)再結(jié)晶[24~26],即在該溫度材料的變形能力最強(qiáng)。

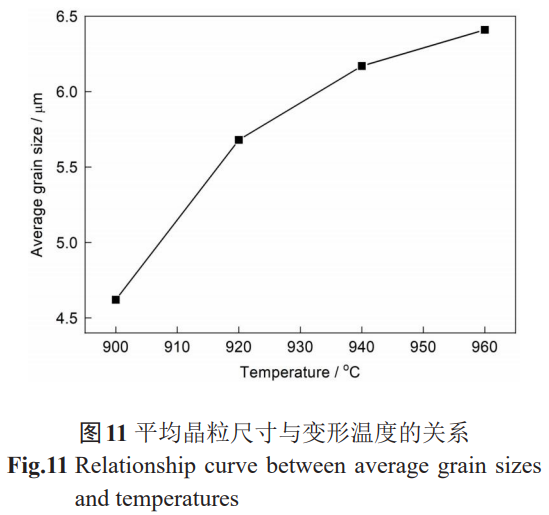

圖11給出了平均晶粒尺寸與變形溫度的關(guān)系。可以看出,隨著變形溫度的提高平均晶粒尺寸隨之增大。變形溫度為900℃的斷口附近組織均勻,α相晶粒呈等軸狀,平均晶粒尺寸為4.62μm。其原因是,在超塑變形過程中發(fā)生動(dòng)態(tài)再結(jié)晶生成了細(xì)小的等軸晶粒;變形溫度的提高促進(jìn)了原子擴(kuò)散、位錯(cuò)滑移和晶界遷移,使材料的動(dòng)態(tài)再結(jié)晶較早完成,而生成的細(xì)小晶粒在高溫下發(fā)生聚集長大。因此,變形溫度為960℃時(shí),過高的溫度使晶粒顯著長大,最大的平均晶粒尺寸為6.41μm。

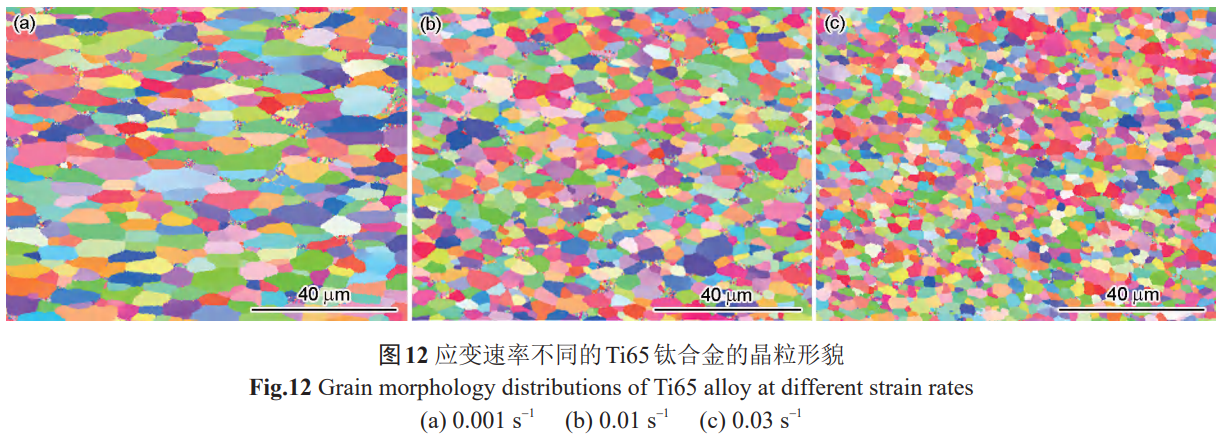

2.3.2 應(yīng)變速率的影響

Ti65鈦合金在940℃不同應(yīng)變速率超塑拉伸后斷口附近的微觀組織,如圖12和13所示。可以看出,變形后的組織為隨機(jī)織構(gòu),晶粒取向分散。在較低的應(yīng)變速率(例如0.001s-1和0.003s-1)下大部分晶粒內(nèi)有少量或幾乎沒有小角度晶界和亞晶粒,表明在高溫應(yīng)變速率條件下變形,大部分晶粒因完全動(dòng)態(tài)再結(jié)晶而細(xì)

化。應(yīng)變速率為0.001s-1時(shí)晶粒沿拉伸方向變形為長條狀,因?yàn)樵诘蛻?yīng)變速率條件下變形,較小的畸變能提供的動(dòng)態(tài)再結(jié)晶的驅(qū)動(dòng)力不足以在完全動(dòng)態(tài)再結(jié)晶后發(fā)生再結(jié)晶;在應(yīng)變速率為0.003s-1條件下(圖9c),在部分再結(jié)晶晶界上出現(xiàn)了呈“鏈條”狀分布的晶界。這表明,在完全動(dòng)態(tài)再結(jié)晶的晶界上發(fā)生了不連續(xù)動(dòng)態(tài)再結(jié)晶,使材料的伸長率達(dá)到最大;應(yīng)變速率較高(例如0.01s-1和0.03s-1)時(shí)在晶粒內(nèi)出現(xiàn)了大量的小角度晶界,而連續(xù)動(dòng)態(tài)再結(jié)晶需要大量的小角度晶界使亞晶粒連續(xù)轉(zhuǎn)動(dòng)形核[27,28],因此連續(xù)動(dòng)態(tài)再結(jié)晶的程度逐漸提高,使晶粒明顯細(xì)化。

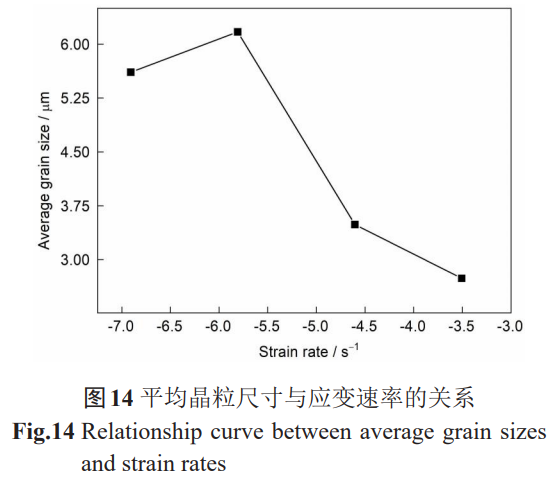

圖14給出了平均晶粒尺寸與應(yīng)變速率的關(guān)系。可以看出,隨著應(yīng)變速率的提高平均晶粒尺寸先增大后減小。應(yīng)變速率為0.001s-1時(shí)平均晶粒尺寸為5.61μm,低于0.003s-1時(shí)為6.17μm。其原因是,應(yīng)變速率較低(0.003s-1)時(shí)材料的伸長率較大,所以變形程度較高,應(yīng)變誘導(dǎo)晶粒粗化。應(yīng)變速率較高(高于0.003s-1)時(shí),過高的應(yīng)變速率縮短了材料的變形時(shí)間,以致動(dòng)態(tài)再結(jié)晶細(xì)化后的晶粒來不及聚集長大而使晶粒尺寸逐漸減小。

3、結(jié)論

(1)隨著變形溫度的提高和應(yīng)變速率的降低,Ti65鈦合金的超塑變形的峰值應(yīng)力逐漸減小,而斷后伸長率隨著變形溫度的提高而增加,隨應(yīng)變速率的降低先減小后增加。在變形溫度為960℃、應(yīng)變速率為0.003s-1的條件下Ti65鈦合金的伸長率最大(為1108%),表明其超塑變形性能較好。

(2)理論計(jì)算出Ti65鈦合金超塑變形應(yīng)變速率敏感指數(shù)m=0.42,表明其超塑變形機(jī)制不止是晶界滑動(dòng);Ti65鈦合金的應(yīng)力指數(shù)n=2.5,表明其晶界滑動(dòng)和位錯(cuò)滑移為主要變形機(jī)制;超塑變形激活能(Q=393kJ/mol)高于晶界自擴(kuò)散自由能,表明其超塑變形還受動(dòng)態(tài)再結(jié)晶、動(dòng)態(tài)回復(fù)等機(jī)制的影響。

(3)在Ti65鈦合金的超塑變形過程中發(fā)生了連續(xù)動(dòng)態(tài)再結(jié)晶生成了細(xì)小等軸晶粒,而且隨著變形溫度的提高和應(yīng)變速率的降低不連續(xù)動(dòng)態(tài)再結(jié)晶程度提高。

(4)隨著變形溫度的提高,Ti65鈦合金超塑拉伸后細(xì)小等軸晶的晶粒長大;在提高應(yīng)變速率和縮短變形時(shí)間的條件下,Ti65合金超塑拉伸后晶粒尺寸隨著應(yīng)變速率的提高先增大后減小。

參考文獻(xiàn)

[1] Liu Z G, Li P J, Yin X Y, et al. Effects of deformation parameters on the superplastic behavior and microstructure evolution of TA32 alloy [J]. Rare Metal Materials and Engineering, 2018, 47 (11): 3473 (劉章光,李培杰,尹西岳等。變形參數(shù)對 TA32 合金的超塑性變形行為及微觀組織演化的影響 [J]. 稀有金屬材料與工程,2018, 47 (11): 3473)

[2] Zhang T, Liu Y, Sanders D G, et al. Development of fine-grain size titanium 6Al-4V alloy sheet material for low temperature superplastic forming [J]. Materials Science and Engineering A, 2014, 608: 265

[3] Kaibyshev O A, Safiullin R V, Lutfullin R Y, et al. Advanced superplastic forming and diffusion bonding of titanium alloy [J]. Materials Science and Technology, 2013, 22: 343

[4] Wu D P, Wu Y, Chen M H, et al. High temperature flow behavior and microstructure evolution of TC31 titanium alloy sheets [J]. Rare Metal Materials and Engineering, 2019, 48 (12): 3901 (吳迪鵬,武永,陳明和等. TC31 鈦合金板材高溫流變行為及組織演變研究 [J]. 稀有金屬材料與工程,2019, 48 (12): 3901)

[5] Chen C, Chen M H, Xie L S, et al. Flow behavior of TA32 titanium alloy at high temperature and its constitutive model [J]. Rare Metal Materials and Engineering, 2019, 48 (3): 827 (陳燦,陳明和,謝蘭生等. TA32 新型鈦合金高溫流變行為及本構(gòu)模型研究 [J]. 稀有金屬材料與工程,2019, 48 (3): 827)

[6] Liu Y Y, Chen Z Y, Jin T N, et al. Present situation and prospect of 600℃ high-temperature Titanium alloys [J]. Materials Review, 2018, 32 (11): 1863 (劉瑩瑩,陳子勇,金頭男等. 600℃高溫鈦合金發(fā)展現(xiàn)狀與展望 [J]. 材料導(dǎo)報(bào),2018, 32 (11): 1863)

[7] Wanjara P, Jahazi M, Monajati H, et al. Hot working behavior of near-α alloy IMI834 [J]. Materials Science and Engineering A, 2005, 396: 50

[8] Singh N, Singh V. Effect of temperature on tensile properties of near-α alloy Timetal 834 [J]. Materials Science and Engineering A, 2008, 485(1-2): 130

[9] Boyer R R. An overview on the use of titanium in the aerospace industry [J]. Materials Science and Engineering A, 1996, 213(1-2): 103

[10] Huang D, Yang S L, Ma L, et al. Current research status and development of high-temperature Titanium alloys [J]. Iron Steel Vanadium Titanium, 2018, 39 (1): 60 (黃棟,楊紹利,馬蘭等。高溫鈦合金的研究現(xiàn)狀及其發(fā)展 [J]. 鋼鐵釩鈦,2018, 39 (1): 60)

[11] Chen Z Y, Liu Y Y, Jin Y F, et al. Research on 650℃ high temperature titanium alloy technology for aero-engine [J]. Aeronautical Manufacturing Technology, 2019, 62 (19): 22 (陳子勇,劉瑩瑩,靳艷芳等。航空發(fā)動(dòng)機(jī)用耐 650℃高溫鈦合金研究現(xiàn)狀與進(jìn)展 [J]. 航空制造技術(shù),2019, 62 (19): 22)

[12] Wang Q J, Liu J R, Yang R. High temperature titanium alloys: status and perspective [J]. Journal of Aeronautical Materials, 2014, 34 (4): 1 (王清江,劉建榮,楊銳。高溫鈦合金的現(xiàn)狀與前景 [J]. 航空材料學(xué)報(bào),2014, 34 (4): 1)

[13] Wu X Y, Chen Z Y, Cheng C, et al. Effects of heat treatment on microstructure, texture and tensile properties of Ti65 alloy [J]. Chinese Journal of Materials Research, 2019, 33 (10): 785 (吳汐玥,陳志勇,程超等。熱處理對 Ti65 鈦合金板材的顯微組織、織構(gòu)及拉伸性能的影響 [J]. 材料研究學(xué)報(bào),2019, 33 (10): 785)

[14] Yue K. Study on microstructure and key high temperature mechanical properties of Ti65 alloy [D]. Hefei: University of Science and Technology of China, 2019 (岳顆. Ti65 合金顯微組織及關(guān)鍵高溫力學(xué)性能研究 [D]. 合肥:中國科學(xué)技術(shù)大學(xué),2019)

[15] Li P, Xu H F, Meng M, et al. Hot deformation behavior and constitutive equation of Ti65 titanium alloy [J]. Journal of Plasticity Engineering, 2024, 31 (2): 120 (李萍,許海峰,孟淼等. Ti65 鈦合金熱變形行為及本構(gòu)方程 [J]. 塑性工程學(xué)報(bào),2024, 31 (2): 120)

[16] Feng Y, Chen Z Y, Jiang S M, et al. Effect of a NiCrAlSiY coating on cyclic oxidation and room temperature tensile properties of Ti65 alloy plate [J]. Chinese Journal of Materials Research, 2023, 37 (7): 523 (馮葉,陳志勇,姜肅猛等。一種 NiCrAlSiY 涂層對 Ti65 鈦合金板材循環(huán)氧化和室溫力學(xué)性能的影響 [J]. 材料研究學(xué)報(bào),2023, 37 (7): 523)

[17] Lin D L, Sun F. Superplasticity in a large-grained TiAl alloy [J]. Intermetallics, 2004, 12(7-9): 875

[18] Yang X K, Wang K S, Shi J M, et al. High temperature deformation behaviour of TC17 titanium alloy [J]. Rare Metal Materials and Engineering, 2018, 47 (9): 2895 (楊曉康,王快社,史佳敏等. TC17 鈦合金高溫變形行為研究 [J]. 稀有金屬材料與工程,2018, 47 (9): 2895)

[19] Zhang P. Micro-orientation evolution and deformation mechanism of Al-Li alloy 5A90 during superplastic deformation [D]. Changsha: Central South University, 2014 (張盼. 5A90 鋁鋰合金超塑性變形微取向演變及變形機(jī)理 [D]. 長沙:中南大學(xué),2014)

[20] Zhang K F, Yin D L, Wang G F, et al. Microstructure evolution and fracture behavior in superplastic deformation of hot-rolled AZ31 Mg alloy [J]. Journal of Aeronautical Materials, 2005, 25 (1): 5 (張凱鋒,尹德良,王國峰等。熱軋 AZ31 鎂合金超塑變形中的微觀組織演變及斷裂行為 [J]. 航空材料學(xué)報(bào),2005, 25 (1): 5)

[21] Zhang T Y. Study on fine-grain size titanium 6Al-4V alloy material for low temperature superplasticity [D]. Changsha: Central South University, 2014 (張拓陽。細(xì)晶 TC4 合金的低溫超塑性變形研究 [D]. 長沙:中南大學(xué),2014)

[22] Li M Z, Bai C G, Zhang Z Q, et al. Hot Deformation Behavior of TC2 Titanium Alloy [J]. Chinese Journal of Materials Research, 2020, 34 (12): 892 (李沐澤,柏春光,張志強(qiáng)等. TC2 鈦合金的高溫?zé)嶙冃涡袨?[J]. 材料研究學(xué)報(bào),2020, 34 (12): 892)

[23] Liang H Q, Guo H Z, Nan Y, et al. The identification of dynamic recrystallization type during hot deformation process [J]. Science China Materials, 2014, 44 (12): 1309 (梁后權(quán),郭鴻鎮(zhèn),南洋等。高溫變形過程中的動(dòng)態(tài)再結(jié)晶類型識別 [J]. 中國科學(xué):材料科學(xué),2014, 44 (12): 1309)

[24] Lin Y C, He D G, Chen M S, et al. EBSD analysis of evolution of dynamic recrystallization grains and δ phase in a nickel-based superalloy during hot compressive deformation [J]. Materials & Design, 2016, 97: 13

[25] Sakai T, Belyakov A, Kaibyshev R, et al. Dynamic and post-dynamic recrystallization under hot, cold and severe plastic deformation conditions [J]. Progress in Materials Science, 2014, 60: 130

[26] McQueen H J. Development of dynamic recrystallization theory [J]. Materials Science and Engineering A, 2004, 387-389: 203

[27] Li D F, Guo S L, Peng H J, et al. The microstructure evolution and nucleation mechanisms of dynamic recrystallization in hot-deformed Inconel 625 superalloy [J]. Materials & Design, 2011, 32: 696

[28] Wang Y, Shao W Z, Zhen L, et al. Flow behavior and microstructures of superalloy 718 during high temperature deformation [J]. Materials Science and Engineering A, 2008, 497: 479

(注,原文標(biāo)題:Ti65鈦合金的超塑變形和微觀組織演變)

相關(guān)鏈接

- 2025-10-05 Ti65鈦合金板擴(kuò)散連接界面孔洞愈合機(jī)制及力學(xué)性能響應(yīng):表面/體積/晶界擴(kuò)散協(xié)同作用對焊合率的提升及α相晶粒長大對抗拉強(qiáng)度的影響

- 2025-09-30 Ti65鈦合金板材在不同熱成形參數(shù)下的力學(xué)性能與顯微組織關(guān)聯(lián)研究 ——從峰值應(yīng)力變化規(guī)律到等軸狀韌窩數(shù)量與塑性的適配性

- 2024-11-09 激光沉積Ti65鈦合金顯微組織和疲勞性能

- 2020-09-23 超塑成形用TC4鈦合金板材國軍標(biāo)規(guī)范 GJB 2921-97