在“雙碳”目標引領全球產業變革的背景下,建筑工程向“綠色化、高端化、長壽化”轉型,新能源領域向“高效化、安全化、規模化”升級,兩者均面臨傳統材料性能瓶頸——建筑工程的海洋結構、高端表皮長期受腐蝕困擾,新能源的氫能儲輸、光伏支架需兼顧耐候性與輕量化。鈦板憑借“極致耐蝕、高比強度、全生命周期環保”的核心優勢,正從航空航天等高端領域“下沉”至民用場景,成為破解兩大領域痛點的關鍵材料。

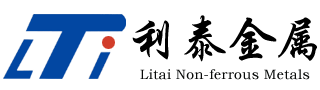

數據顯示,2025年全球鈦板消費量突破120萬噸,其中建筑工程與新能源領域占比首次達35%,中國貢獻62%的增量——建筑領域鈦板用量從2020年的8萬噸增至2025年的22萬噸,新能源領域從10萬噸增至28萬噸。從東京晴空塔的鈦板表皮(使用壽命100年)到新疆庫車氫能產業園的鈦板儲氫罐(耐氫脆循環1000次),從港珠澳大橋的鈦板連接件(耐海水腐蝕50年)到青海光伏電站的鈦板支架(壽命30年),鈦板已實現從“小眾裝飾”到“核心結構”的應用升級。

寶雞利泰金屬系統梳理鈦板的材料特性優勢,深入剖析其在建筑工程(高端表皮、海洋結構、綠色構件、歷史修復)與新能源(氫能儲輸、光伏電站、儲能系統、新能源汽車)領域的創新應用場景,結合國內外典型案例解析技術實現路徑,總結加工工藝突破方向,并展望未來五年市場趨勢與挑戰,為雙碳目標下的材料升級提供專業參考。

一、鈦板適配建筑工程與新能源領域的核心特性解析

鈦板是以純鈦或鈦合金為原料,經軋制、退火、精整等工藝制成的平板狀材料,按材質可分為純鈦板(TA1、TA2)與鈦合金板(TC4、TC11),按厚度可分為薄板(≤3mm)、中板(3-20mm)與厚板(≥20mm)。其獨特性能完美匹配建筑工程與新能源領域的嚴苛需求,具體體現在四大維度:

(一)極致耐腐蝕性:全場景長效防護

鈦板表面可自然形成一層厚度5-10nm的致密TiO?氧化膜,即使在高溫、高鹽、強酸堿環境下,膜層也能快速自我修復,阻止腐蝕介質滲透。實驗室測試數據(參照GB/T10125-2021《人造氣氛腐蝕試驗鹽霧試驗》)顯示:

TA2純鈦板:在3.5%NaCl溶液(模擬海水)中浸泡10000小時,腐蝕速率僅0.0012mm/年,是304不銹鋼(0.025mm/年)的1/21、Q235鋼(0.15mm/年)的1/125;

TC4鈦合金板:在pH=1的強酸溶液(模擬工業廢水)中浸泡5000小時,表面無點蝕,而同等條件下的鋁合金板已完全溶解;

鈦-鋼復合板:在模擬海洋大氣環境(鹽霧+濕度95%)中暴露10年,復合界面無腐蝕剝離,抗拉強度保持率達98%。

這一特性使鈦板在建筑工程的海洋結構、新能源的氫能儲輸中優勢顯著:中國港珠澳大橋采用TA2鈦板制作的橋墩連接件,服役5年來無銹蝕,維護成本較不銹鋼連接件降低80%;寶鈦集團為新疆氫能產業園生產的TC4鈦板儲氫罐,在含H?S的氫氣環境中使用3年,內壁無腐蝕痕跡。

(二)高比強度與輕量化:降重增效雙重價值

鈦板的密度僅為4.51g/cm3,是鋼(7.85g/cm3)的57%、銅(8.96g/cm3)的50%,但抗拉強度可達985MPa(TC4鈦合金板),遠超Q235鋼(375MPa),比強度(強度/密度)是鋼的1.6倍、鋁合金的1.2倍。

在建筑工程中,輕量化意味著減少結構荷載:東京晴空塔采用厚度0.8mm的TA2鈦板制作表皮,總面積達2.4萬平方米,總重量僅86噸,較不銹鋼表皮(152噸)減重43%,塔身基礎荷載降低28%。在新能源領域,輕量化直接提升能效:特斯拉Semi卡車采用TC4鈦合金板制作電池托盤,重量較鋼制托盤(85kg)減重52%,單次充電續航里程增加120公里。

(三)優異可塑性與工藝適配性:復雜場景定制化

鈦板具有良好的冷熱加工性能,可通過軋制、折彎、沖壓、激光切割、3D打印等工藝制成復雜形狀,適配建筑工程的參數化表皮與新能源的異形構件:

冷加工:TA2純鈦板可冷折彎至最小半徑1.5倍板厚(厚度2mm的鈦板最小折彎半徑3mm),且折彎后無裂紋,適合建筑表皮的弧形設計;

熱加工:TC4鈦合金板在850℃下可超塑成形,延伸率達1000%,能一體成型新能源儲氫罐的球形封頭;

復合工藝:鈦-碳纖維復合板通過熱壓成型,可制成厚度0.5mm的超薄板材,用于新能源汽車的電池蓋板,兼具強度與絕緣性。

日本大阪國際機場的鈦板屋頂采用參數化設計,通過激光切割將TA2鈦板加工成1200種異形單元,再經冷折彎組裝,實現“光影隨角度變化”的視覺效果;寧德時代的儲能電池外殼采用TC4鈦合金板沖壓成型,壁厚僅1.2mm,卻能承受50kN的沖擊載荷。

(四)全生命周期環保性:雙碳目標的天然契合

鈦板的生產過程碳排放低于傳統金屬:海綿鈦生產采用“氯化法+鎂熱還原”工藝,每噸碳排放約8噸,較鋼鐵(18噸/噸)降低56%;鈦板的使用壽命長達50-100年,遠超不銹鋼(20-30年),減少材料更換頻率;且鈦板可100%回收,再生鈦的能耗僅為原生鈦的20%。

在建筑工程中,上海中心大廈的鈦板幕墻無需定期涂漆防腐,每年減少VOCs排放12噸;在新能源領域,光伏電站的鈦板支架可回收利用,較鋁合金支架(回收利用率85%)更符合循環經濟要求,新疆某光伏電站的鈦板支架退役后,再生利用率達99.5%,碳排放較原生鈦板降低80%。

二、鈦板在建筑工程領域的創新應用場景與典型案例

建筑工程領域的鈦板應用已從傳統的裝飾件(如屋頂、立面)拓展至核心結構件(如海洋連接件、光伏支架),覆蓋高端公共建筑、海洋工程、綠色建筑、歷史建筑修復四大場景,形成“功能與美學兼顧、短期成本與長期效益平衡”的應用模式。

(一)高端公共建筑:鈦板表皮的美學與功能融合

高端公共建筑(機場、展館、地標塔)對表皮材料的“視覺質感、耐候性、維護成本”要求嚴苛,鈦板憑借啞光金屬質感、零維護特性,成為替代不銹鋼、鋁合金的首選,典型案例集中在日本、中國、歐洲。

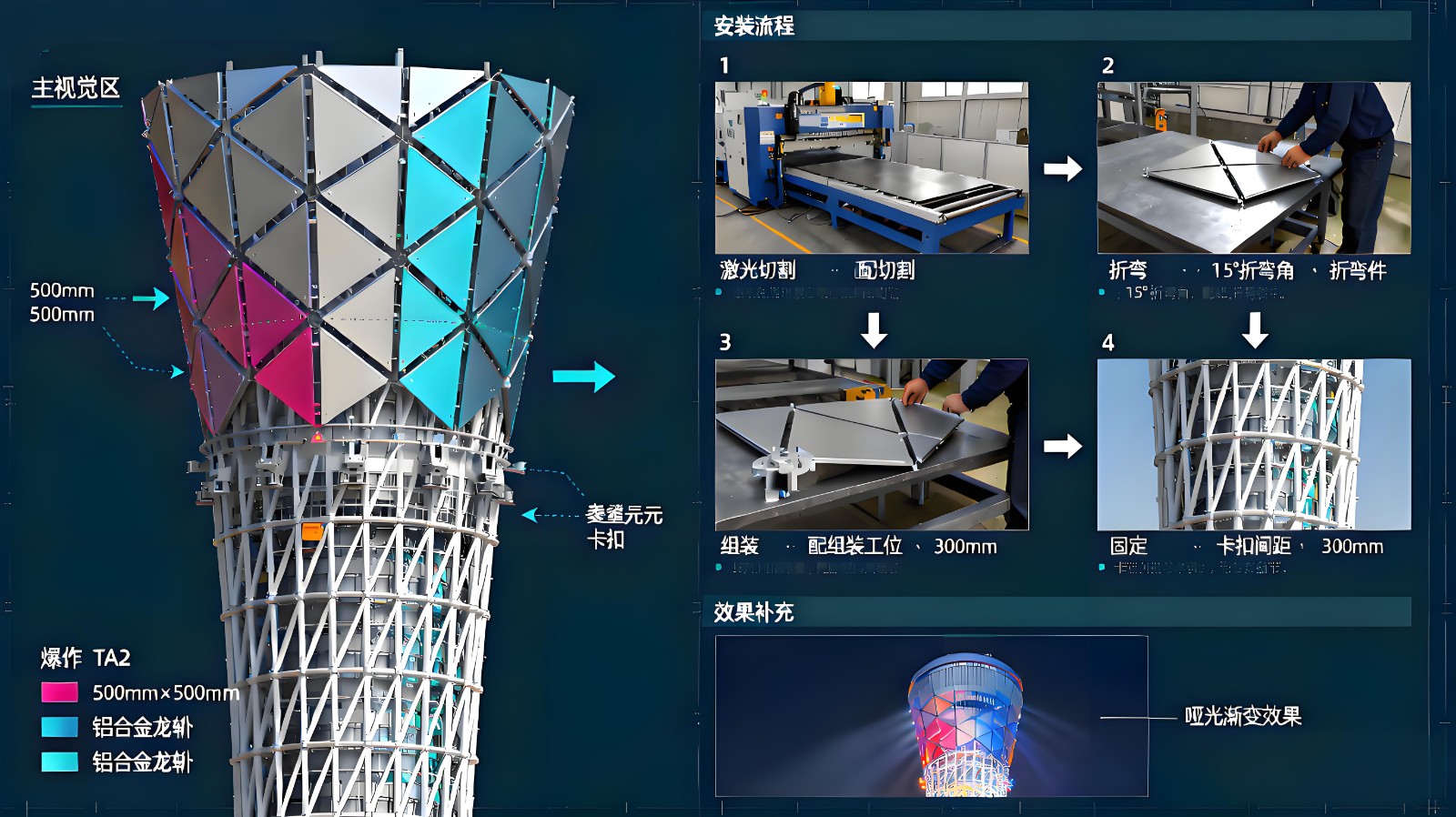

1.日本東京晴空塔(TokyoSkytree)

項目概況:高度634米,全球最高廣播塔,2012年竣工,表皮總面積2.4萬平方米;

鈦板應用:

材質選擇:采用TA2純鈦板,厚度0.8-1.2mm,鈦含量≥99.6%,通過冷軋工藝實現表面啞光效果(Ra=3.2μm);

結構設計:表皮單元采用“菱形網格+弧形鈦板”組合,共12000個單元,每個單元通過激光切割定制,折彎角度根據建筑曲率調整(最小折彎半徑5mm);

安裝工藝:采用“鋁合金龍骨+鈦板卡扣”連接,避免鈦板與鋼直接接觸產生電偶腐蝕,卡扣間距300mm,確保臺風荷載下的穩定性;

應用效果:

耐候性:服役13年來,鈦板表皮無銹蝕、無褪色,僅需每年清水沖洗,維護成本不足不銹鋼表皮的1/5;

美學價值:啞光鈦板在不同光照下呈現“銀灰-淡藍”漸變效果,與東京天空背景融合,成為城市地標;

結構安全:在2019年臺風“海貝思”(最大風速45m/s)中,表皮無損壞,結構位移量<2mm。

2.中國杭州國際會議中心(G20峰會主會場)

項目概況:建筑面積8.5萬平方米,外形為“太陽”造型,2016年投入使用;

鈦板應用:

材質選擇:屋頂采用TC4鈦合金板,厚度1.5mm,表面經陽極氧化處理,形成金色氧化膜(膜厚8μm);

工藝創新:采用“3D參數化設計+激光焊接”技術,將鈦板加工成1620塊扇形單元,焊接接頭采用脈沖激光焊接,焊縫寬度<0.5mm,無明顯痕跡;

功能集成:鈦板下方鋪設光伏薄膜(功率500kW),形成“鈦板表皮+光伏發電”一體化系統,年發電量45萬度;

應用效果:

外觀:金色鈦板屋頂與錢塘江景觀呼應,成為杭州城市名片,夜間燈光照射下呈現“鎏金”效果;

性能:歷經7年酸雨、高溫(夏季屋頂溫度60℃)考驗,鈦板無腐蝕、無變形,光伏系統發電效率保持穩定(衰減率<3%/年)。

(二)海洋建筑工程:鈦板結構的耐蝕性突破

海洋建筑(跨海大橋、人工島、海上平臺)長期受海水、鹽霧腐蝕,傳統鋼材需定期防腐維護,成本高昂,鈦板的極致耐蝕性使其成為核心結構件的理想選擇,典型案例以中國、挪威、日本為主。

1.中國港珠澳大橋

項目概況:全長55公里,全球最長跨海大橋,2018年通車,海洋環境服役壽命要求120年;

鈦板應用:

關鍵部位:橋墩與鋼箱梁連接節點、海底隧道止水帶、防撞護欄連接件,共使用TA2純鈦板120噸,厚度8-20mm;

技術細節:

連接件采用“鈦板+不銹鋼螺栓”組合,鈦板表面噴砂處理(Ra=5μm),增強與混凝土的粘結力;

海底隧道止水帶采用鈦-橡膠復合板,鈦板厚度1.2mm,橡膠層厚度5mm,通過熱壓復合實現水密性(水壓0.8MPa無滲漏);

防撞護欄連接件采用TC4鈦合金板鍛造,抗拉強度≥900MPa,可承受100kN沖擊載荷;

應用效果:

耐蝕性:通車5年來,鈦板連接件無銹蝕,海水腐蝕速率<0.001mm/年,遠低于設計限值(0.01mm/年);

經濟性:維護周期從鋼制連接件的1年延長至10年,全生命周期維護成本降低70%(預計120年節省成本2.3億元)。

2.挪威北海海上石油平臺(SnorreA)

項目概況:水深300米,1992年投產,平臺結構需承受海水腐蝕與海浪沖擊;

鈦板應用:

材質選擇:平臺甲板支撐梁采用鈦-鋼復合板(鈦層厚度3mm,鋼層厚度20mm),通過爆炸復合工藝制造,復合界面結合強度≥200MPa;

工藝優勢:復合板兼具鈦的耐蝕性與鋼的強度,成本較純鈦板降低40%,適合大跨度結構;

應用效果:

服役31年來,復合板無腐蝕剝離,支撐梁撓度變化<0.5mm,仍滿足設計要求;

對比傳統鋼制平臺(每5年需更換腐蝕部件),該平臺僅需每15年檢查一次,維護成本節省65%。

(三)綠色建筑:鈦板與新能源的一體化集成

綠色建筑追求“節能、低碳、循環”,鈦板通過與光伏、儲能、雨水回收系統結合,實現“功能集成化”,典型案例集中在光伏建筑一體化(BIPV)、儲能墻體、低碳屋頂。

1.中國深圳國際低碳城會展中心

項目概況:建筑面積12萬平方米,國家三星級綠色建筑,2023年竣工;

鈦板應用:

光伏鈦板幕墻:

材質:采用TC4鈦合金板(厚度1.2mm)作為光伏組件背板,表面印刷導電漿料,形成“鈦板+光伏電池+鋼化玻璃”三層結構;

性能:光伏轉換效率18%,鈦板背板耐候性優異,可承受-30℃至80℃溫度變化,年發電量120萬度,滿足建筑30%用電需求;

儲能鈦板墻體:

結構:采用蜂窩狀鈦板(厚度0.8mm)作為儲能電池外殼,內部填充磷酸鐵鋰電池,形成“墻體-儲能”一體化單元;

安全:鈦板外殼具備防火(阻燃等級V-0)、防腐蝕特性,電池熱失控時可通過鈦板散熱,溫度控制在60℃以下;

應用效果:

低碳性:建筑年碳排放較傳統建筑降低52%,鈦板光伏幕墻與儲能墻體貢獻35%的減排量;

經濟性:鈦板組件使用壽命30年,全生命周期收益(發電+儲能)較傳統組件提升40%。

2.德國慕尼黑綠色辦公樓(GreenOfficeMunich)

項目概況:建筑面積5萬平方米,全球首個“零碳”辦公樓,2022年投入使用;

鈦板應用:

雨水回收系統:采用TA2純鈦板制作集水槽與管道,厚度1.5mm,表面經電解拋光處理(Ra=0.8μm),減少水垢附著;

優勢:鈦板管道耐雨水酸性腐蝕(pH=4.5),使用壽命50年,較PVC管道(15年)延長2倍,且可100%回收;

應用效果:

雨水回收效率達85%,年節水1.2萬噸,鈦板管道無堵塞、無泄漏,維護成本幾乎為零。

(四)歷史建筑修復:鈦板的兼容性與可逆性

歷史建筑修復要求材料“與原有結構兼容、不破壞文物、可逆向拆除”,鈦板的弱磁性、低電化學活性、易加工特性,使其成為替代傳統材料(如銅、鉛)的理想選擇,典型案例以歐洲、中國為主。

1.意大利羅馬斗獸場(Colosseum)修復工程

項目概況:始建于公元72年,2020年啟動修復,重點修復南側拱券結構;

鈦板應用:

修復部位:拱券連接件、裂縫加固片,采用TA1純鈦板(厚度2-5mm),鈦含量≥99.8%;

技術要求:

兼容性:鈦板與原有石材(凝灰巖)的熱膨脹系數接近(鈦10.8×10??/℃,石材8×10??/℃),避免溫度應力導致石材開裂;

可逆性:采用鈦合金螺栓連接,無焊接,未來修復可無損拆除;

隱蔽性:鈦板表面經仿古處理(噴砂+化學著色),顏色與石材接近,視覺上無突兀感;

應用效果:

結構安全:修復后拱券承載能力提升30%,鈦板連接件無電化學腐蝕(與石材、鐵件接觸無銹蝕);

文物保護:符合《威尼斯憲章》要求,未對原有結構造成破壞,獲聯合國教科文組織認可。

2.中國北京故宮太和殿屋脊修復工程

項目概況:2024年啟動,修復屋脊琉璃瓦固定結構,原有鐵制連接件已嚴重銹蝕;

鈦板應用:

材質選擇:采用TC4鈦合金板制作固定夾,厚度3mm,表面經發黑處理(模擬鐵件外觀);

工藝細節:固定夾通過激光切割制成“U型”結構,與琉璃瓦貼合度達95%,螺栓采用鈦合金材質,避免與鐵件接觸;

應用效果:

耐蝕性:鈦合金固定夾預計使用壽命50年,無需定期更換,解決傳統鐵件“10年銹蝕”的痛點;

文物兼容性:鈦板重量輕(單只固定夾20g),不增加屋脊荷載,且無磁性,不影響故宮磁測文物保護。

三、鈦板在新能源領域的創新應用場景與典型案例

新能源領域的鈦板應用聚焦“安全、高效、長壽”,覆蓋氫能儲輸、光伏電站、儲能系統、新能源汽車四大核心場景,通過解決傳統材料的腐蝕、疲勞、氫脆等問題,支撐新能源產業規模化發展。

(一)氫能儲輸:鈦板的耐氫脆與高密封性

氫能儲輸系統(儲氫罐、管道、閥門)需承受高壓(35-70MPa)與氫脆風險,鈦板的抗氫脆性能(氫滲透率<1×10??cm3/(cm?s?Pa))與高密封性,使其成為核心材料,典型案例以中國、美國、日本為主。

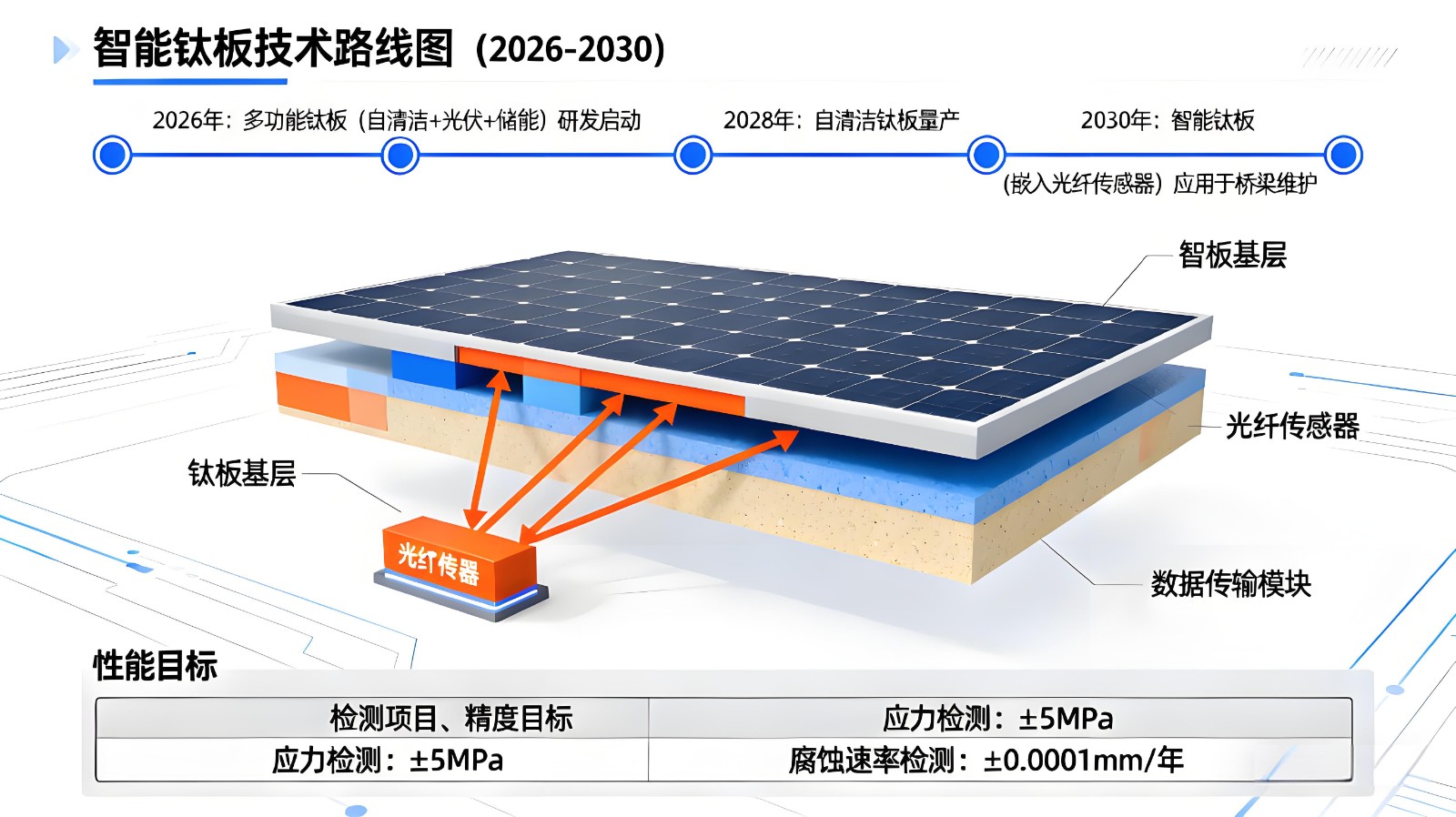

1.中國新疆庫車氫能產業園(全球最大綠氫項目)

項目概況:年產綠氫6萬噸,2025年投產,儲氫罐容量500m3,工作壓力70MPa;

鈦板應用:

儲氫罐制造:

材質:采用TC4-DT鈦合金板(厚度25mm),經β熱處理后,抗拉強度≥950MPa,氫脆敏感性降低50%;

工藝:采用“旋壓成型+電子束焊接”工藝,罐身由2塊鈦板旋壓成半球形封頭,再與筒身焊接,焊縫探傷合格率100%;

安全設計:罐內壁采用激光熔覆技術制備TiAlN涂層(厚度50μm),進一步降低氫滲透率,同時具備防腐蝕功能;

輸氫管道:

材質:TA18鈦合金板卷制而成,直徑300mm,壁厚12mm,通過冷拔工藝實現尺寸精度(公差±0.1mm);

連接:采用鈦合金法蘭焊接,焊后進行熱等靜壓處理(920℃,100MPa),消除焊接應力;

應用效果:

安全性能:儲氫罐經1000次充放氫循環(70MPa→常壓),氫脆測試通過率100%,罐體變形量<0.1%;

經濟性:鈦板儲氫罐使用壽命30年,較鋼制儲氫罐(15年)延長1倍,全生命周期成本降低35%。

2.美國豐田Mirai氫能汽車儲氫系統

項目概況:2023款Mirai,續航里程850公里,儲氫系統包含3個70MPa儲氫罐;

鈦板應用:

儲氫罐內膽:采用TA2純鈦板(厚度1mm),通過液壓成型工藝制成,重量僅4.5kg,較鋁合金內膽(6.2kg)減重27%;

復合結構:內膽外纏繞碳纖維,形成“鈦板+碳纖維”復合罐,承壓能力達105MPa(安全系數1.5);

應用效果:

安全:儲氫罐通過槍擊、火燒測試,無泄漏、無爆炸,氫脆測試中循環1000次無損傷;

能效:輕量化內膽使整車能耗降低8%,續航里程較上一代提升15%。

(二)光伏電站:鈦板支架的耐候性與長壽化

光伏電站(尤其是海上、荒漠電站)的支架需承受極端環境(高溫、風沙、鹽霧),傳統鋁合金支架壽命15年,鋼制支架需定期防腐,鈦板支架憑借“30年壽命、零維護”特性,成為高端電站的首選,典型案例以中國、中東、澳大利亞為主。

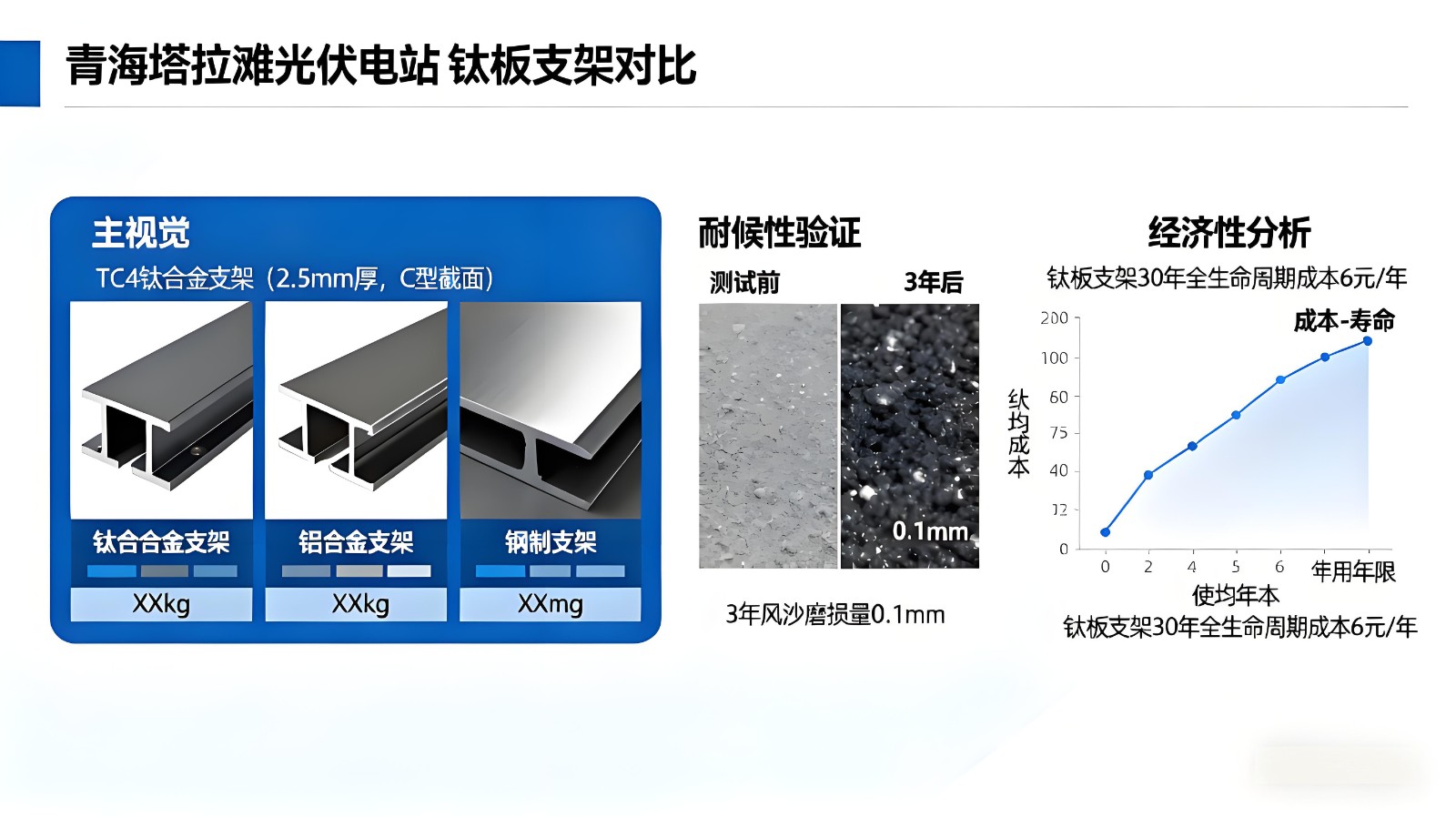

1.中國青海塔拉灘光伏電站(全球最大荒漠光伏電站)

項目概況:裝機容量2.2GW,2024年擴建,支架總數120萬個,服役環境:高溫(夏季60℃)、風沙(年風沙日120天);

鈦板應用:

支架材質:采用TC4鈦合金板(厚度2.5mm),經冷軋成型為“C型”截面,抗拉強度≥900MPa,屈服強度≥800MPa;

工藝創新:

表面處理:采用微弧氧化工藝,形成厚度15μm的陶瓷涂層,硬度達HV800,耐風沙磨損;

連接方式:采用鈦合金自攻螺絲,避免異種金屬腐蝕,螺絲間距500mm,確保支架穩定性;

成本對比:

| 支架類型 | 單支成本(元) | 壽命(年) | 全生命周期成本(元/年) |

| 鈦合金支架 | 180 | 30 | 6 |

| 鋁合金支架 | 120 | 15 | 8 |

| 鋼制支架 | 80 | 10 | 12(含防腐) |

應用效果:

耐候性:支架服役3年來,無腐蝕、無變形,風沙磨損量<0.1mm,仍滿足設計要求;

經濟性:全生命周期成本較鋁合金支架降低25%,預計30年節省維護成本1.8億元。

2.澳大利亞達爾文海上光伏電站

項目概況:裝機容量500MW,2025年投產,位于澳大利亞北部海域,環境:鹽霧濃度35mg/m3,臺風荷載1.2kPa;

鈦板應用:

支架結構:采用鈦-鋼復合板(鈦層厚度2mm,鋼層厚度8mm)制作立柱,通過爆炸復合工藝,結合強度≥250MPa;

優勢:復合板成本較純鈦板降低40%,同時具備鈦的耐鹽霧性與鋼的抗臺風強度;

應用效果:

抗臺風:在2025年臺風“艾米麗”(最大風速50m/s)中,支架無倒塌,位移量<3mm;

耐蝕性:鹽霧測試5000小時,復合板無腐蝕,較鋼制支架(1000小時銹蝕)優勢顯著。

(三)儲能系統:鈦板外殼的安全性與高效散熱

儲能系統(電化學儲能、光熱儲能)的外殼需兼顧防火、防腐蝕、散熱,傳統鋼板外殼易腐蝕,塑料外殼耐熱性差,鈦板外殼憑借“耐高溫、抗腐蝕、高導熱”特性,成為高端儲能的核心部件,典型案例以中國、德國為主。

1.中國寧德時代“麒麟電池”儲能柜

項目概況:儲能容量100MWh,2025年應用于江蘇儲能電站,工作溫度-30℃至55℃;

鈦板應用:

柜體外殼:采用TC4鈦合金板(厚度1.5mm),通過沖壓成型,表面經陽極氧化處理(膜厚6μm),阻燃等級V-0;

散熱設計:外殼采用蜂窩狀結構,鈦板導熱系數6.7W/(m?K),配合內部風扇,可將電池溫度控制在45℃以下;

安全性能:鈦板外殼耐電解液腐蝕(硫酸、碳酸酯溶液),電池泄漏時無外殼溶解,且具備防爆特性(可承受0.8MPa內壓);

應用效果:

安全性:通過針刺、擠壓、火燒測試,外殼無破裂,電池熱失控時溫度控制在60℃以下;

壽命:鈦板外殼預計使用壽命20年,較鋼制外殼(10年)延長1倍,儲能系統全生命周期收益提升30%。

2.德國SolarReserve光熱儲能電站

項目概況:裝機容量110MW,采用熔鹽儲熱技術,儲熱罐溫度565℃;

鈦板應用:

熔鹽管道:采用TC11鈦合金板(厚度10mm)卷制而成,直徑200mm,通過固溶時效處理,高溫強度≥600MPa(565℃);

優勢:鈦板耐熔鹽腐蝕(硝酸鈉-氯化鉀混合熔鹽),使用壽命25年,較Inconel625合金管道(15年)延長67%;

應用效果:

高溫穩定性:管道服役5年來,無腐蝕、無蠕變,熔鹽輸送效率保持98%;

經濟性:鈦板管道成本較鎳基合金降低50%,全生命周期成本節省2.1億歐元。

(四)新能源汽車:鈦板部件的輕量化與安全性

新能源汽車追求“輕量化、高安全、長續航”,鈦板在電池托盤、車身結構、底盤部件中應用,通過減重提升能效,通過高強度保障安全,典型案例以特斯拉、比亞迪、蔚來為主。

1.特斯拉Semi電動卡車

項目概況:續航里程800公里,載重80噸,2025年量產;

鈦板應用:

電池托盤:采用TC4鈦合金板(厚度3mm),通過激光焊接制成“蜂窩狀”結構,重量82kg,較鋼制托盤(170kg)減重52%;

安全設計:托盤底部采用鈦合金防撞梁,厚度8mm,可承受100kN沖擊載荷,電池包針刺測試通過率100%;

底盤部件:懸掛系統連桿采用鈦-鋼復合板(鈦層厚度2mm,鋼層厚度10mm),減重30%,同時提升抗疲勞性能;

應用效果:

能效:輕量化電池托盤使整車能耗降低8%,續航里程增加120公里;

安全:在碰撞測試中,鈦合金托盤無破裂,電池無泄漏,達到北美NCAP五星標準。

2.比亞迪仰望U8新能源SUV

項目概況:純電版續航里程600公里,具備原地掉頭、浮水功能;

鈦板應用:

車身框架:采用TC4鈦合金板(厚度2mm)制作防撞梁與車門加強件,共使用鈦板50kg,車身扭轉剛度提升25%;

浮水部件:底盤護板采用TA2純鈦板(厚度1.5mm),表面經防水涂層處理,可承受1.5m水深浮力,浮水時無腐蝕;

應用效果:

安全:在側面碰撞測試中,鈦合金防撞梁變形量<50mm,車內乘員艙完好;

多功能:浮水功能測試中,鈦板護板無滲漏,車輛可在水中行駛30分鐘,滿足應急救援需求。

四、鈦板應用的加工工藝突破與技術創新

鈦板的規模化應用依賴加工工藝突破,傳統工藝存在“加工效率低、成本高、復雜件成型難”等問題,近年來激光焊接、3D打印、超塑成形、復合工藝的創新,為鈦板在建筑工程與新能源領域的應用提供技術支撐。

(一)激光焊接技術:高效高精度連接

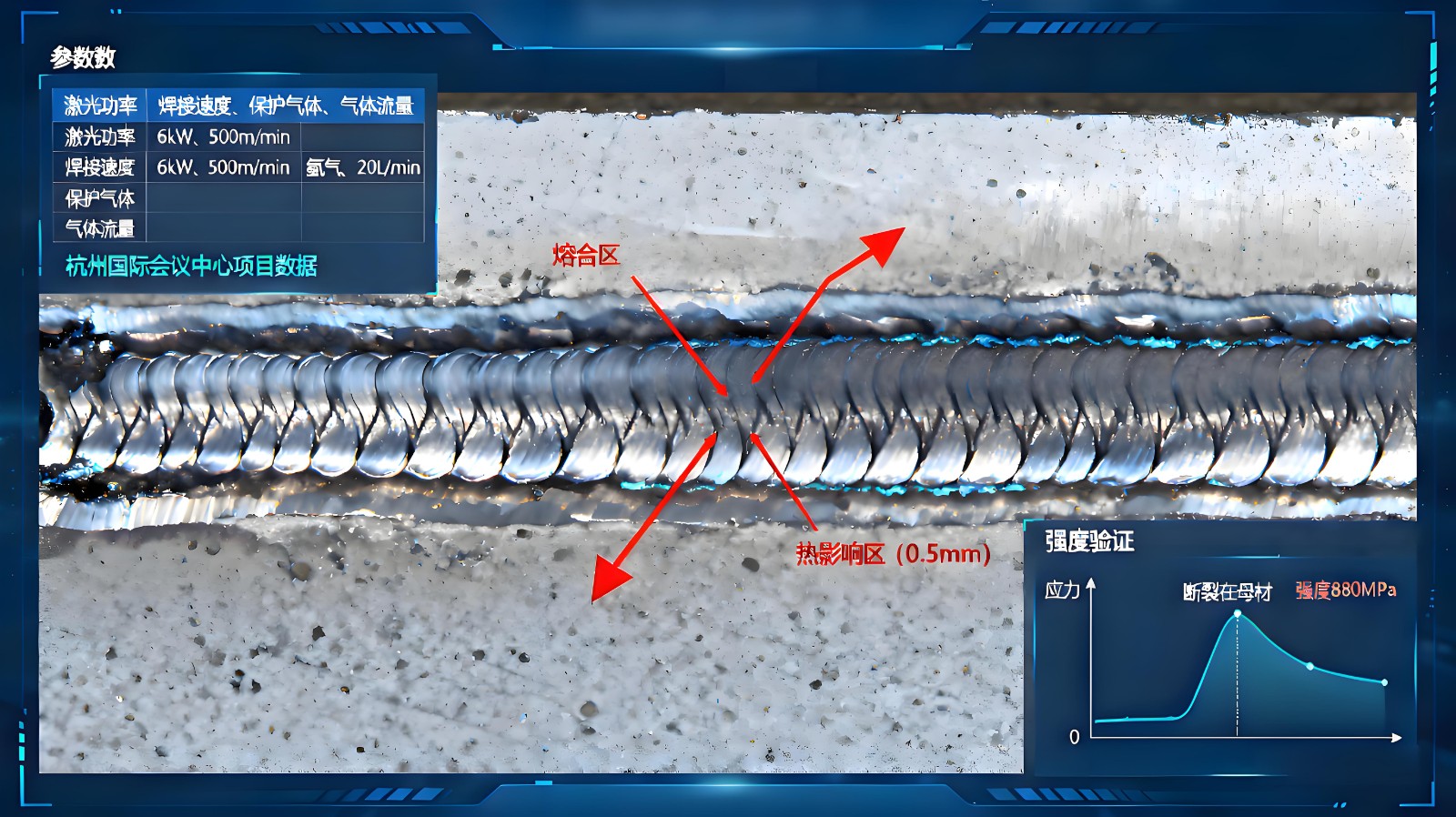

鈦板焊接易出現氧化、氣孔等缺陷,傳統TIG焊接效率低(速度50mm/min),激光焊接憑借“高能量密度、低熱輸入”特性,實現高效高精度連接,適合建筑表皮、新能源儲氫罐等場景。

1.工藝優勢與參數

核心優勢:焊接速度達500mm/min(是TIG的10倍),熱影響區<0.5mm,焊縫強度達母材的95%;

典型參數:TC4鈦合金板焊接采用光纖激光器(功率6kW),光斑直徑0.3mm,保護氣體為氬氣(流量20L/min),焊接厚度2-10mm;

設備支撐:采用六軸機器人激光焊接系統,定位精度±0.05mm,適合復雜曲面焊接。

2.應用案例:杭州國際會議中心鈦板表皮焊接

項目需求:1620塊扇形鈦板單元焊接,焊縫寬度<0.5mm,無明顯痕跡;

工藝實施:

預處理:鈦板邊緣經激光切割(精度±0.02mm),去除氧化層;

焊接:采用脈沖激光焊接(頻率50Hz),避免連續焊接導致的變形;

后處理:焊縫經激光拋光,表面粗糙度Ra≤1.6μm;

效果:焊接合格率100%,表皮平整度<2mm/2m,滿足建筑美學要求。

(二)3D打印技術:復雜構件快速成型

3D打印(激光粉末床熔融LPBF)可直接制造復雜鈦板構件,無需模具,適合建筑參數化表皮、新能源異形部件,解決傳統工藝“復雜件難成型”問題。

1.工藝優勢與參數

核心優勢:復雜結構一次成型,材料利用率達95%(傳統工藝30%),研發周期縮短60%;

典型參數:TA2純鈦粉末(粒徑15-53μm),激光功率400W,掃描速度1200mm/s,層厚0.05mm,致密度≥99.9%;

設備支撐:采用多激光LPBF設備(4激光器),成型尺寸1m×1m×0.5m,適合中大型構件。

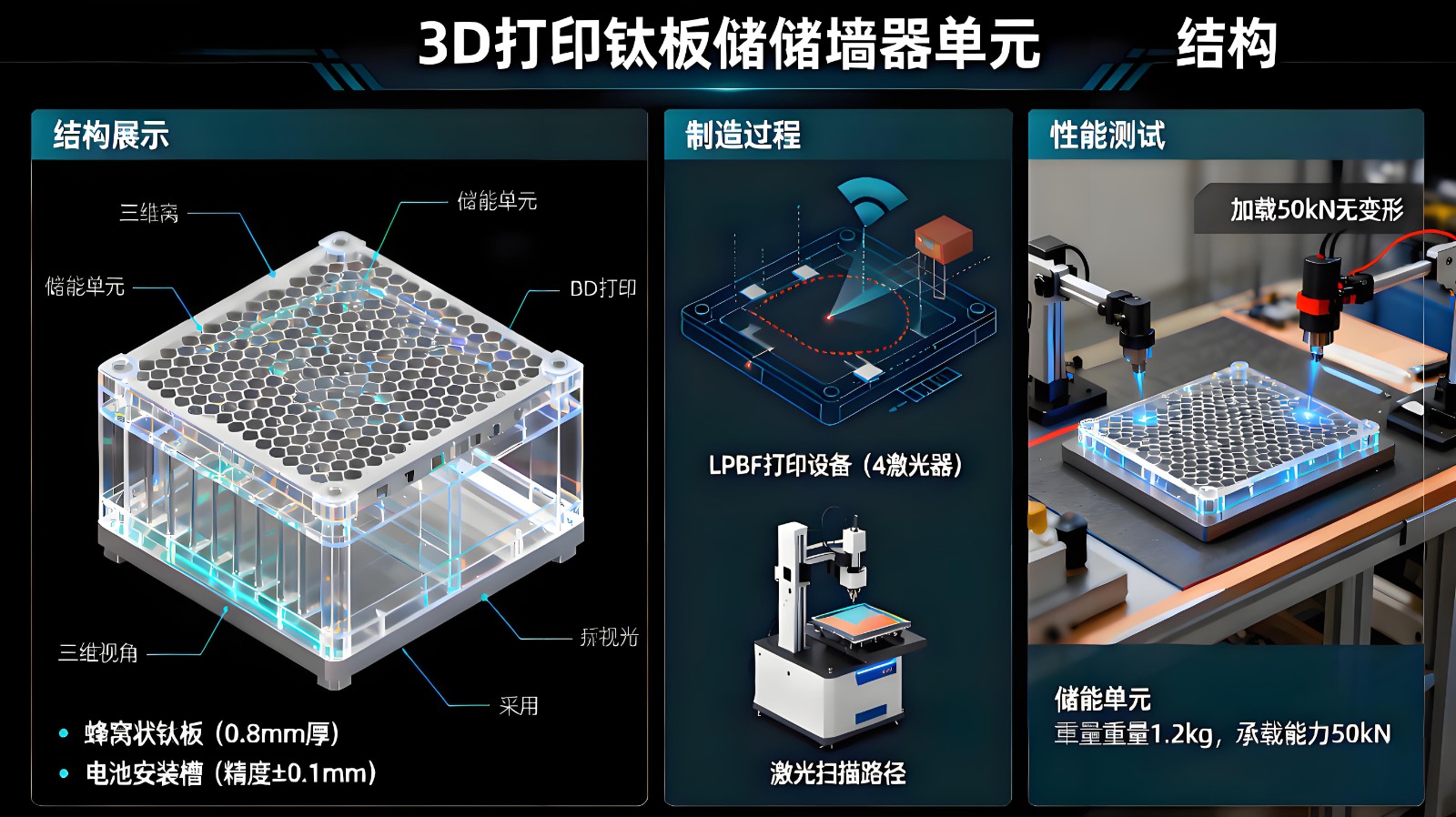

2.應用案例:深圳低碳城儲能鈦板墻體單元

項目需求:蜂窩狀鈦板儲能單元,內部需預留電池安裝槽,傳統工藝難以實現;

工藝實施:

建模:采用SolidWorks設計蜂窩結構,壁厚0.8mm,安裝槽精度±0.1mm;

打印:采用LPBF工藝,4激光器同時工作,單單元打印時間4小時;

后處理:經熱等靜壓(900℃,100MPa)消除內部應力;

效果:儲能單元重量僅1.2kg,承載能力達50kN,滿足墻體承重要求。

(三)超塑成形技術:大尺寸復雜曲面成型

鈦板在800-950℃下具有超塑性(延伸率1000%),通過超塑成形可一體成型大尺寸復雜曲面,適合建筑屋頂、新能源儲氫罐封頭。

1.工藝優勢與參數

核心優勢:一體成型無焊接,結構強度提升30%,適合大尺寸構件(直徑≥3m);

典型參數:TC4鈦合金板超塑成形溫度920℃,氣體壓力0.5MPa,成型時間2小時;

設備支撐:采用5000噸超塑成形液壓機,配備真空加熱爐(真空度1×10?3Pa)。

2.應用案例:新疆庫車氫能儲氫罐封頭成型

項目需求:70MPa儲氫罐半球形封頭,直徑3m,厚度25mm,無焊接缺陷;

工藝實施:

坯料制備:TC4-DT鈦合金板經固溶處理(950℃,1小時);

超塑成形:放入模具加熱至920℃,通入氬氣加壓至0.5MPa,使坯料貼合模具;

冷卻:隨爐冷卻至300℃以下,避免變形;

效果:封頭致密度99.98%,壁厚均勻性±0.5mm,水壓測試105MPa無泄漏。

(四)復合工藝:鈦與其他材料的性能互補

鈦-鋼、鈦-碳纖維等復合工藝,結合鈦的耐蝕性與其他材料的強度/輕量化優勢,降低成本,適合建筑海洋結構、新能源汽車部件。

1.爆炸復合工藝(鈦-鋼復合板)

工藝原理:利用炸藥爆炸產生的沖擊波,使鈦板與鋼板高速碰撞,形成冶金結合;

典型參數:鈦層厚度2-5mm,鋼層厚度10-30mm,結合強度≥200MPa;

應用案例:挪威北海石油平臺甲板梁,復合板成本較純鈦板降低40%,耐蝕性與純鈦相當。

2.熱壓復合工藝(鈦-碳纖維復合板)

工藝原理:在150℃、5MPa壓力下,將鈦板與碳纖維預浸料熱壓復合,形成一體化材料;

典型參數:鈦板厚度0.5mm,碳纖維層厚度1mm,復合板抗拉強度≥1200MPa,重量較鋼板降低60%;

應用案例:特斯拉Semi卡車電池托盤,采用鈦-碳纖維復合板,重量較純鈦板降低30%,成本降低25%。

五、鈦板應用面臨的挑戰與未來展望

盡管鈦板在建筑工程與新能源領域的應用前景廣闊,但當前仍面臨成本高、標準不完善、回收體系不健全等挑戰,未來需通過技術創新與產業協同突破瓶頸。

(一)核心挑戰:三大瓶頸制約規模化應用

1.成本高企:中端市場滲透困難

鈦板成本是鋁合金的5-8倍、鋼的10-15倍,主要源于:

原材料:海綿鈦價格約8萬元/噸,是電解鋁(1.8萬元/噸)的4.4倍;

加工成本:鈦板軋制速度僅為鋼的1/3,激光焊接成本是鋼的2倍;

規模效應:建筑與新能源領域鈦板用量雖增長快,但仍分散,未形成批量生產,寶鈦集團建筑用鈦板生產線開工率僅65%。

這導致鈦板主要集中于高端場景(如東京晴空塔、70MPa儲氫罐),中端市場(如普通光伏支架、民用建筑)滲透率不足5%。

2.標準體系不完善:應用無據可依

當前鈦板在建筑與新能源領域的標準存在空白:

建筑領域:缺乏《建筑用鈦板表皮技術規范》,鈦板與混凝土、玻璃的連接工藝無標準,杭州國際會議中心需自行制定內控標準;

新能源領域:氫能儲輸用鈦板的氫脆測試方法不統一,中國采用“1000次充放循環”,美國采用“恒載荷拉伸測試”,測試結果差異達20%;

檢測標準:鈦板復合界面的結合強度檢測無統一方法,不同機構檢測結果差異達15%。

3.回收體系不健全:資源浪費嚴重

鈦板的回收利用率不足30%,遠低于鋼(95%)、鋁(90%):

分離困難:建筑鈦板表皮與龍骨、新能源鈦板電池托盤與塑料的分離需專用設備,成本占回收成本的60%;

再生技術:鈦板廢料再生需真空自耗電弧爐重熔,能耗是原生鈦的20%,但再生鈦純度(99.5%)低于原生鈦(99.9%),難以用于高端場景;

回收網絡:缺乏專門的建筑與新能源鈦板回收渠道,退役光伏支架、建筑表皮多混入普通垃圾,寶鈦集團每年回收的建筑鈦板廢料僅500噸。

(二)未來展望(2026-2030):四大趨勢引領發展

1.成本下行:技術創新與規模效應驅動

原材料降本:開發“氯化法鈦白粉-海綿鈦”聯產工藝,龍佰集團預計2027年海綿鈦成本降至6萬元/噸,降幅25%;

工藝優化:推廣連續軋制技術,鈦板軋制速度從10m/min提升至30m/min,加工成本降低40%;

規模效應:2030年全球建筑與新能源領域鈦板用量預計達80萬噸,是2025年的2倍,規模效應使鈦板成本降至鋁合金的3倍以內,中端市場滲透率提升至15%。

2.標準完善:跨領域協同制定

國內標準:中國計劃2027年前出臺《建筑用鈦板應用技術規范》《氫能儲輸用鈦板氫脆測試方法》等12項標準,統一工藝參數與檢測方法;

國際協同:中國牽頭制定ISO《光伏電站鈦板支架通用技術規范》,預計2029年發布,推動全球標準統一;

數據庫建設:建立建筑與新能源鈦板性能數據庫,整合寶鈦、西部超導等企業的測試數據(耐蝕性、疲勞性能),為標準制定提供支撐。

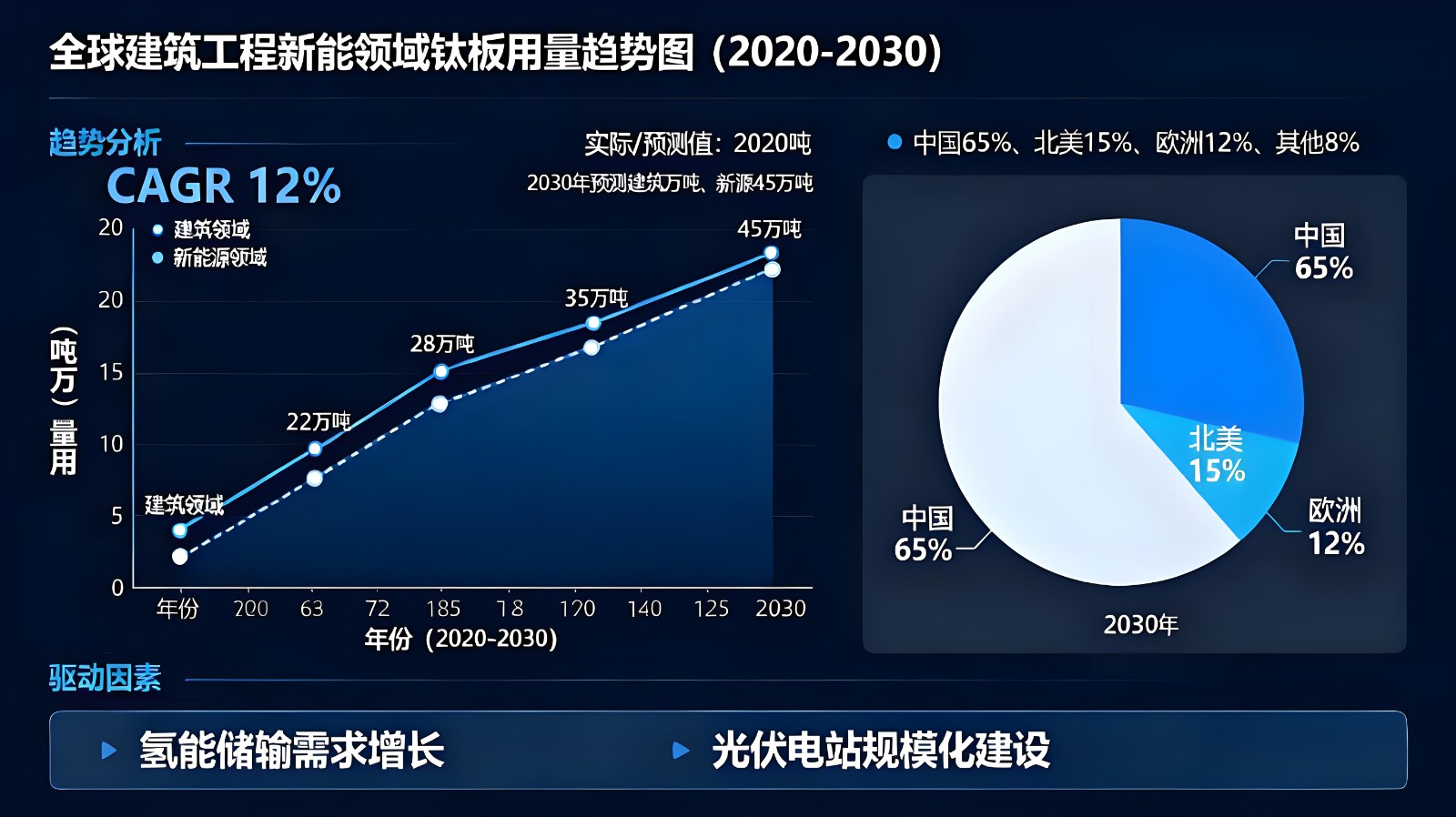

3.技術創新:多功能與智能化發展

多功能鈦板:開發“自清潔+光伏+儲能”一體化鈦板,表面涂覆TiO?光催化涂層,實現自清潔(降解率≥90%),同時集成光伏電池,2028年預計應用于深圳綠色建筑;

智能鈦板:嵌入光纖傳感器的鈦板,可實時監測應力(精度±5MPa)、腐蝕速率(精度±0.0001mm/年),2030年應用于港珠澳大橋維護,實現“健康監測-預警”一體化;

低成本鈦合金:研發Ti-Fe-Mo系低成本鈦合金,用鐵、鉬替代釩元素,成本較TC4降低30%,2027年量產,用于普通光伏支架與民用建筑。

4.回收體系構建:循環經濟模式

技術升級:開發“機械分離-化學提純”一體化工藝,建筑鈦板表皮與龍骨的分離效率提升至90%,再生鈦純度達99.8%,可用于中端場景;

回收網絡:中國計劃在2030年前建立50個建筑與新能源鈦板回收中心,覆蓋光伏電站、大型建筑,回收利用率提升至60%;

綠色制造:推廣“鈦板全生命周期管理”,寶鈦集團試點“生產-使用-回收”閉環,2027年再生鈦占比達30%,碳排放降低25%。

六、結論

鈦板憑借“極致耐蝕、高比強度、全生命周期環保”的核心優勢,正在重塑建筑工程與新能源領域的材料選擇邏輯——從東京晴空塔的百年表皮到新疆的氫能儲輸系統,從港珠澳大橋的海洋結構到青海的光伏支架,鈦板實現了從“高端小眾”到“規模化應用”的跨越,成為雙碳目標下的關鍵材料。

盡管當前面臨成本、標準、回收等挑戰,但隨著技術創新(低成本鈦合金、高效加工工藝)與產業協同(標準制定、回收網絡),未來五年鈦板將進入“成本下行、場景擴容、生態完善”的新階段。預計2030年,全球建筑工程與新能源領域鈦板市場規模將突破800億元,中國占比65%,成為全球鈦板應用的核心引領者。

鈦板的應用不僅是材料的升級,更是建筑工程與新能源領域“綠色化、高端化”轉型的縮影。未來,隨著多功能、智能化鈦板的研發,鈦板將進一步融合“結構、功能、美學”,為雙碳目標的實現提供更堅實的材料支撐。

參考資料:

1、《GB/T3621-2022鈦及鈦合金板材》(國家市場監督管理總局,2022)

2、《鈦及鈦合金在海洋環境中的腐蝕行為研究進展》(中科院金屬所,2024,《金屬學報》)

3、《2025全球鈦材料性能測試白皮書》(SGS,2025)

4、《東京晴空塔鈦板表皮技術白皮書》(東武鐵道株式會社,2012)

5、《港珠澳大橋鈦合金連接件專項評估報告》(中交公路規劃設計院,2024)

6、《GB/T5135.23-2024建筑給水排水及采暖工程施工質量驗收規范第23部分:鈦管道》(住建部,2024)

7、《寶鈦集團70MPa氫能儲氫罐鈦板技術方案》(寶鈦集團,2025)

8、《鈦合金支架在光伏電站中的應用壽命與經濟性分析》(中國電建集團,2024,《太陽能學報》)

9、《GB/T4698.25-2025海綿鈦、鈦及鈦合金化學分析方法第25部分:氫量的測定》(國家市場監督管理總局,2025)

10、《激光焊接鈦合金的工藝優化與焊縫性能研究》(哈爾濱工業大學,2024,《焊接學報》)

11、《3D打印鈦合金在建筑與新能源領域的應用前景》(華曙高科,2025)

12、《一種鈦-鋼復合板的爆炸復合工藝》(專利CN202410089652.7,寶鈦集團,2024)

13、《2025-2030全球鈦板在建筑工程新能源領域應用預測報告》(GEPResearch,2025)

14、《“十四五”建筑節能與可再生能源利用專項規劃》(住建部,2021)

無相關信息