隨著航空航天、能源裝備等高端制造領(lǐng)域?qū)Σ? 料性能要求的持續(xù)升級(jí),高強(qiáng)中溫鈦合金憑借優(yōu)異的 比強(qiáng)度、抗疲勞性能及耐腐蝕性能,成為關(guān)鍵構(gòu)件的 核心選材。其中,TC17 鈦合金(Ti-6Al-2Sn-4Zr-2Mo) 作為 α+β 型典型合金,因其在 400 ℃以下服役環(huán)境 中的穩(wěn)定力學(xué)性能,被廣泛應(yīng)用于航空發(fā)動(dòng)機(jī)整體葉盤(pán)、高載荷結(jié)構(gòu)件等復(fù)雜工況部件 [1] 。然而,傳 統(tǒng)鍛造工藝(如兩相區(qū)鍛造制備雙態(tài)組織)在滿足 高強(qiáng)度與高韌性平衡方面存在局限性,難以兼顧材 料的綜合性能需求 [2] 。

近等溫β鍛造是一種在材料β相變溫度附近(通 常略高于β相變點(diǎn))進(jìn)行的熱加工工藝,通過(guò)維持高 溫環(huán)境和控制變形速率,促進(jìn)動(dòng)態(tài)再結(jié)晶和晶粒細(xì) 化,從而顯著改善材料的組織均勻性。該工藝可誘 導(dǎo)鈦合金形成網(wǎng)籃組織(由片層狀 α 相與β相交替 交織構(gòu)成),其獨(dú)特的片層共格生長(zhǎng)機(jī)制與晶界強(qiáng)化 效應(yīng),可實(shí)現(xiàn)強(qiáng)度與塑性的協(xié)同優(yōu)化,為高強(qiáng)中溫鈦 合金的性能提升提供新路徑 [3] 。研究表明,熱變形 參數(shù)作為鈦合金鍛造的關(guān)鍵參數(shù),會(huì)顯著影響β晶 粒細(xì)化程度、α 相分布形態(tài)及動(dòng)態(tài)再結(jié)晶行為,進(jìn) 而主導(dǎo)材料的強(qiáng)塑性匹配特性 [4] 。然而,當(dāng)前針對(duì) TC17 鈦合金的近等溫β鍛造研究大多集中于單一變 形量下的組織表征或性能測(cè)試,缺乏對(duì)變形量梯度 作用下組織演變規(guī)律與力學(xué)響應(yīng)機(jī)制的系統(tǒng)性分析。 此外,變形量對(duì)斷裂行為的微觀調(diào)控機(jī)理尚未明確, 這限制了該工藝在工程應(yīng)用中的精準(zhǔn)設(shè)計(jì)與優(yōu)化。

本文以TC17鈦合金為研究對(duì)象,研究了近等 溫β鍛造中不同變形量(30%、50%、70%)對(duì)顯微 組織、力學(xué)性能及斷裂行為的影響。通過(guò)金相表 征、拉伸試驗(yàn)與斷口分析,揭示變形量梯度調(diào)控下 網(wǎng)籃組織的形貌演化規(guī)律,闡明其對(duì)抗拉強(qiáng)度、斷 后伸長(zhǎng)率及斷裂機(jī)制的協(xié)同作用機(jī)制。研究結(jié)果不 僅為T(mén)C17鈦合金近等溫β鍛造工藝的優(yōu)化提供理 論依據(jù),還為高強(qiáng)中溫鈦合金關(guān)鍵構(gòu)件的強(qiáng)塑性匹 配設(shè)計(jì)奠定實(shí)驗(yàn)基礎(chǔ)。

1、實(shí)驗(yàn)材料與方法

本文采用的TC17鈦合金原材料為?55mmx 150mm的圓棒料,化學(xué)成分見(jiàn)表1。

通過(guò)金相法測(cè)得該合金的β轉(zhuǎn)變溫度為895℃。

采用鍛造壓力機(jī)對(duì)TC17鈦合金進(jìn)行鐓粗實(shí)驗(yàn),實(shí)驗(yàn)溫度高于β相變點(diǎn),設(shè)定為930℃,變形速率為1mm/s,變形量分別為30%、50%、70%。利用電爐進(jìn)行加熱,砧板預(yù)先加熱到830~930℃,試樣鐓粗至相應(yīng)變形量后,空冷至室溫。鍛后熱處理工藝為:840℃x4h,AC;630℃x8h,AC。

表1 TC17鈦合金棒材的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

Table 1 Chemical composition ofTC17titanium alloy bar(mass fraction,%)

| 元素 | Al | Sn | Zr | Mo | Cr | Fe |

| 含量 | 5.050 | 2.000 | 2.120 | 4.050 | 3.950 | 0.150 |

| 元素 | C | N | H | 0 | Ti | - |

| 含量 | 0.012 | 0.005 | 0.007 | 0.120 | Bal. | - |

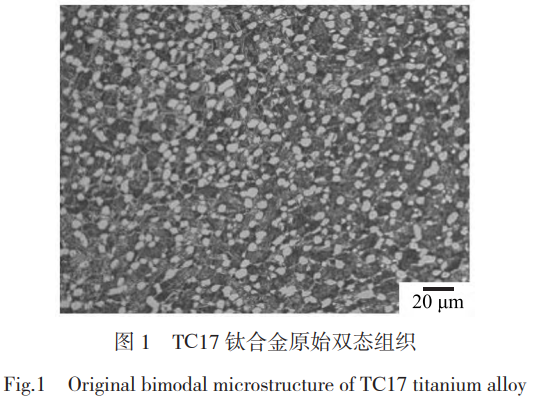

鐓粗后取樣進(jìn)行組織觀察和性能檢測(cè),在取樣位置1截取金相試樣,取樣位置2截取拉伸試樣,如圖2所示。采用高精度線切割設(shè)備進(jìn)行切割,拉伸試樣在縱向取樣,金相觀察方向垂直于壓縮方向。嚴(yán)格控制切割路徑的垂直度與對(duì)稱(chēng)性,以避免取樣偏差對(duì)組織分析結(jié)果產(chǎn)生干擾。金相腐蝕采用體積比為V(H2O):V(HNO3):V(HF)=10:3:1的混合腐蝕液進(jìn)行表面處理。腐蝕完成后,利用DM4500M Leica光學(xué)顯微鏡對(duì)試樣的微觀組織進(jìn)行表征。按照標(biāo)準(zhǔn)《金屬材料拉伸試驗(yàn)第1部分:室溫試驗(yàn)方法》(GB/T228.1-2021)要求,將2根平行試樣在Zwick萬(wàn)能試驗(yàn)機(jī)上完成室溫拉伸試驗(yàn),結(jié)果取平均值。采用Apero2C掃描電子顯微鏡觀察拉伸斷口形貌。

2、結(jié)果與討論

2.1不同變形量下TC17鈦合金的顯微組織

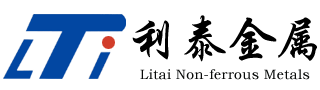

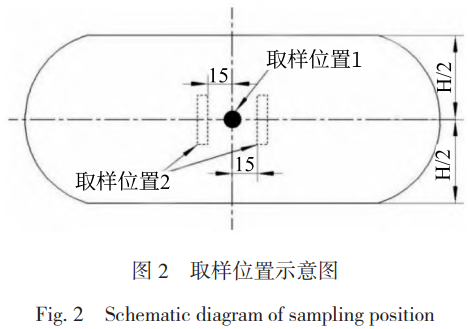

在不同變形量近等溫β鍛造工藝下,TC17鈦合金的顯微組織如圖3所示。由圖3可知,經(jīng)近等溫β鍛造后,TC17鈦合金的顯微組織發(fā)生了顯著轉(zhuǎn)變。原始狀態(tài)下,其組織為典型的雙態(tài)組織;而經(jīng)近等溫β鍛造后,其組織轉(zhuǎn)變?yōu)榫W(wǎng)籃組織,即片層狀α相與β相交替交織分布。由圖3(a)-3(c)可以看出,隨著變形量從30%增加到70%,合金中的β晶粒由近等軸狀逐漸被拉長(zhǎng)為長(zhǎng)條狀。與此同時(shí),晶界及晶內(nèi)的聚集態(tài)α相(包含大塊狀α相、粗大長(zhǎng)條狀α相和點(diǎn)絮狀α相等)含量由于持續(xù)的變形破碎作用而逐漸減少,被更多的正常網(wǎng)籃組織所替代。由圖3(d)一3(f)可以看出,在網(wǎng)籃組織中,α相和β相的片層形態(tài)隨著變形量的增大而逐漸細(xì)化。當(dāng)變形量為30%時(shí),α相和β相呈粗桿狀或粗條狀;當(dāng)變形量為50%時(shí),片層尺寸處于中間水平;當(dāng)變形量為70%時(shí),則呈現(xiàn)為細(xì)針狀。有研究表明,變形量越大,β晶粒儲(chǔ)存的變形能越高,進(jìn)而促使動(dòng)態(tài)再結(jié)晶驅(qū)動(dòng)β晶粒細(xì)化,同時(shí)促進(jìn)α相片層在剪切作用下更均勻地交織。

2.2不同變形量下TC17鈦合金的力學(xué)性能

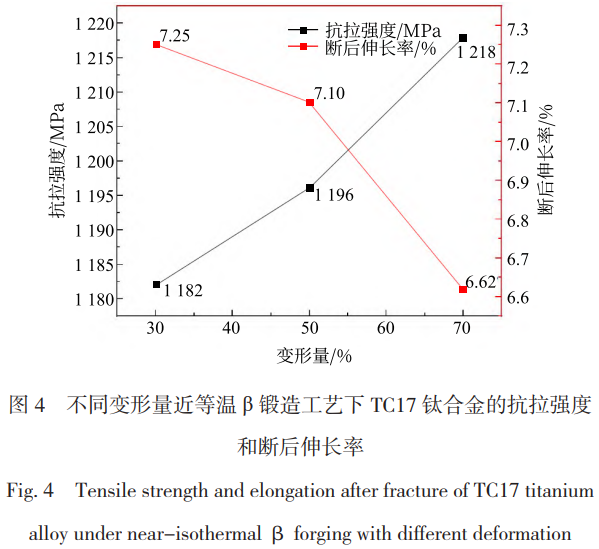

在不同變形量近等溫β鍛造工藝下,TC17鈦合金的抗拉強(qiáng)度與伸長(zhǎng)率變化規(guī)律如圖4所示。從圖4中可看出,隨著變形量的增加,抗拉強(qiáng)度呈上升趨勢(shì)。當(dāng)變形量達(dá)到70%時(shí),抗拉強(qiáng)度達(dá)到最高值為1218MPa;而斷后伸長(zhǎng)率呈下降趨勢(shì),由30%變形量時(shí)的7.25%小幅降低至70%變形量時(shí)的6.62%。

隨著變形量的增加,TC17鈦合金的抗拉強(qiáng)度逐漸提高,這主要?dú)w因于以下兩個(gè)方面。其一,在鍛造過(guò)程中,隨著變形量的增大,β晶粒不斷被破碎細(xì)化。根據(jù)Hall-Petch關(guān)系,晶界面積顯著增加,而晶界對(duì)位錯(cuò)運(yùn)動(dòng)具有阻礙作用,大量晶界使得位錯(cuò)難以滑移,從而提高了合金的強(qiáng)度6;其二,變形量的增加會(huì)引入更多的位錯(cuò),位錯(cuò)之間相互作用、纏結(jié),形成位錯(cuò)胞等亞結(jié)構(gòu),使得位錯(cuò)滑移更加困難,進(jìn)而提升了合金的強(qiáng)度[7]。

TC17鈦合金的斷后伸長(zhǎng)率隨著變形量增加而下降這是因?yàn)檩^高的變形量促使更多的初生α相發(fā)生變形和破碎,初生α相原本具有較好的塑性,但其數(shù)量的減少及形態(tài)的改變,使得合金整體塑性下降。相關(guān)研究指出,等軸組織中初生α相含量高時(shí),合金的塑性更好,隨著變形量增加,初生α相的狀態(tài)改變影響了合金塑性[8]。此外,大變形量可能會(huì)導(dǎo)致合金內(nèi)部出現(xiàn)更多微小缺陷,在拉伸過(guò)程中,這些缺陷更容易引發(fā)裂紋的萌生與擴(kuò)展,使得合金在較小的伸長(zhǎng)量下就發(fā)生斷裂,導(dǎo)致斷后伸長(zhǎng)率降低。

均呈現(xiàn)出起伏的臺(tái)階狀結(jié)構(gòu),這是由于材料內(nèi)部不同區(qū)域的變形存在差異及界面發(fā)生撕裂;隨著變形量的增加,斷面上裂紋的尺寸與數(shù)量呈增長(zhǎng)趨勢(shì)。由圖5(b)可知,當(dāng)變形量為30%時(shí),斷口均勻分布著大量韌窩與撕裂棱,為典型韌性斷裂特征9],這與此時(shí)合金中存在粗大初生α相及較粗β晶粒而產(chǎn)生良好塑性相關(guān),韌窩由a/β相界面微孔長(zhǎng)大合并形成,撕裂棱則是微孔間基體塑性撕裂的痕跡。由圖5(d)可知,當(dāng)變形量為50%時(shí),韌窩數(shù)量有所減少、尺寸減小,斷口出現(xiàn)非均勻分布的小尺寸準(zhǔn)解理平面,這是由于α相細(xì)化和β晶粒破碎使得強(qiáng)度上升而塑性下降,呈現(xiàn)出從韌性向脆性過(guò)渡的特征。由圖5(f)可知,當(dāng)變形量為70%時(shí),韌窩幾乎消失,撕裂棱大量減少,出現(xiàn)大量光滑解理平面,這表明斷裂形式以脆性為主,這是由于α相和β晶粒進(jìn)一步細(xì)化,使得位錯(cuò)纏結(jié)嚴(yán)重,塑性儲(chǔ)備不足,此時(shí)應(yīng)力易引發(fā)解理斷裂[10]。

綜上所述,在對(duì)TC17鈦合金進(jìn)行近等溫β鍛造時(shí),通過(guò)合理控制變形量,可以在一定程度上調(diào)控合金的抗拉強(qiáng)度和斷后伸長(zhǎng)率,以滿足不同工程應(yīng)用場(chǎng)景對(duì)材料性能的需求。

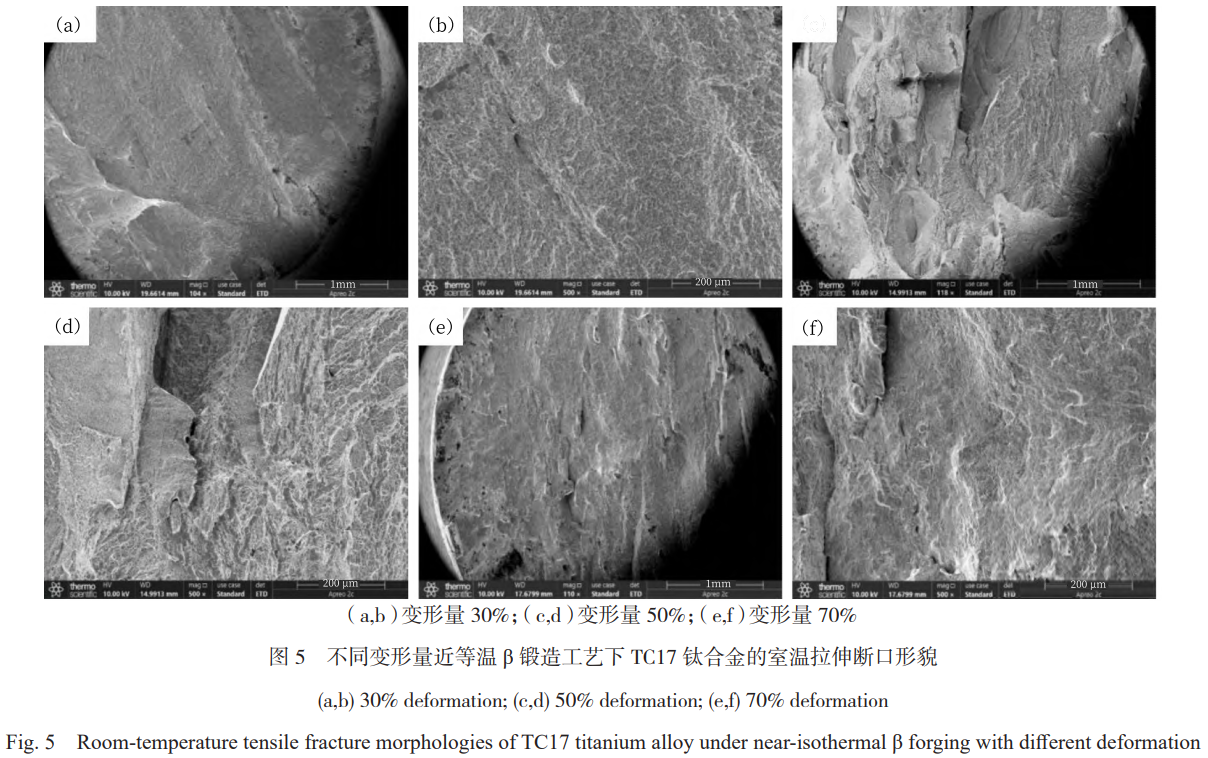

2.3不同變形量下TC17鈦合金拉伸斷口形貌

不同變形量近等溫β鍛造工藝下TC17鈦合金的室溫拉伸斷口形貌如圖5所示。由圖5(a)、5(c)、5(e)可知,不同變形量下合金的斷口形貌均呈現(xiàn)出起伏的臺(tái)階狀結(jié)構(gòu),這是由于材料內(nèi)部不同區(qū)域的變形存在差異及界面發(fā)生撕裂;隨著變形量的增加,斷面上裂紋的尺寸與數(shù)量呈增長(zhǎng)趨勢(shì)。由圖5(b)可知,當(dāng)變形量為30%時(shí),斷口均勻分布著大量韌窩與撕裂棱,為典型韌性斷裂特征[9],這與此時(shí)合金中存在粗大初生α相及較粗β晶粒而產(chǎn)生良好塑性相關(guān),韌窩由α/β相界面微孔長(zhǎng)大合并形成,撕裂棱則是微孔間基體塑性撕裂的痕跡。由圖5(d)可知,當(dāng)變形量為50%時(shí),韌窩數(shù)量有所減少、尺寸減小,斷口出現(xiàn)非均勻分布的小尺寸準(zhǔn)解理平面,這是由于α相細(xì)化和β晶粒破碎使得強(qiáng)度上升而塑性下降,呈現(xiàn)出從韌性向脆性過(guò)渡的特征。由圖5(f)可知,當(dāng)變形量為70%時(shí),韌窩幾乎消失,撕裂棱大量減少,出現(xiàn)大量光滑解理平面,這表明斷裂形式以脆性為主,這是由于α相和β晶粒進(jìn)一步細(xì)化,使得位錯(cuò)纏結(jié)嚴(yán)重,塑性儲(chǔ)備不足,此時(shí)應(yīng)力易引發(fā)解理斷裂[10]。

3、結(jié)論

1)近等溫β鍛造后,TC17鈦合金的顯微組織由原始的雙態(tài)組織轉(zhuǎn)變?yōu)榫W(wǎng)籃組織。隨著變形量由30%增加至70%,β晶粒逐漸由近等軸狀轉(zhuǎn)變?yōu)殚L(zhǎng)條狀,晶界及晶內(nèi)的聚集態(tài)α相含量持續(xù)減少,片層結(jié)構(gòu)由30%變形量時(shí)的粗桿狀轉(zhuǎn)變?yōu)?0%變形量時(shí)的細(xì)針狀。

2)隨著變形量的增大,TC17鈦合金的抗拉強(qiáng)度呈遞增趨勢(shì),當(dāng)變形量為70%時(shí),抗拉強(qiáng)度達(dá)到最大值1218MPa;斷后伸長(zhǎng)率呈小幅下降趨勢(shì),由30%變形量時(shí)的7.25%降至70%變形量時(shí)的6.62%。

3)拉伸斷口分析表明,斷口呈現(xiàn)不同程度起伏的臺(tái)階狀結(jié)構(gòu),斷面裂紋尺寸與數(shù)量隨變形量增大而增加;室溫拉伸斷裂形式由韌性斷裂向脆性斷裂轉(zhuǎn)變,斷裂機(jī)制的演變與組織細(xì)化及強(qiáng)塑性的變化趨勢(shì)相契合。

參考文獻(xiàn)

[1]張偉,黃璇璇,馮云彪,等.激光熔覆修復(fù)TC17鈦合金顯微組織與力學(xué)性能研究[J].四川大學(xué)學(xué)報(bào)(自然科學(xué)版),2025,62(1):10-16.

[2]狄鵬,湯育璽,冀勝利.TC17合金整體葉盤(pán)等溫β鍛工藝研究[J].熱加工工藝,2016,45(17):135-138.

[3]張智,巨建輝,戚運(yùn)蓮,等.鈦合金鍛造工藝及其鍛件的應(yīng)用[J].熱加工工藝,2010,39(23):34-37.

[4]徐斌,王曉英,周建華,等.TC17鈦合金在熱變形過(guò)程中的組織演變規(guī)律[J].中國(guó)有色金屬學(xué)報(bào),2010,20(S1):167-172.

[5]趙興東,魏鑫,曾衛(wèi)東,等.β鍛造工藝對(duì)TC17鈦合金顯微組織的影響[J].鈦工業(yè)進(jìn)展,2019,36(5):13-17.

[6]胡軼嵩,王凱旋,姜葳,等.β鍛造工藝對(duì)TC17鈦合金組織和力學(xué)性能的影響[J].熱加工工藝,2020,49(9):41-44.

[7]謝文濤.限制模壓變形與熱處理對(duì)6061鋁合金組織性能的影響[D].秦皇島:燕山大學(xué),2024.

[8]彭小娜,郭鴻鎮(zhèn),石志峰,等.近等溫變形量對(duì)TC4-DT鈦合金組織參數(shù)和拉伸性能的影響[J].航空材料學(xué)報(bào),2013,33(3):18-24.

[9]王大宏,孫先成,王錚,等.固溶溫度對(duì)TC18鈦合金組織與力學(xué)性能的影響[J].熱處理技術(shù)與裝備,2018,39(3):25-30.

[10]邊麗虹,樸順南,曾衛(wèi)東,等.應(yīng)變量對(duì)TC17鈦合金高溫性能及片狀α相演變的影響[J].鈦工業(yè)進(jìn)展,2017,34(6):34-37.

(注,原文標(biāo)題:近等溫β鍛造變形量對(duì)TC17鈦合金組織與性能的影響)

相關(guān)鏈接

- 2026-01-13 Ti55531合金棒材與鍛件熱處理工藝優(yōu)化及性能突破:棒材經(jīng)固溶溫度調(diào)控(T1-T3)和時(shí)效溫度優(yōu)化(575-650℃),初生α相形態(tài)與分布主導(dǎo)強(qiáng)塑性,鍛件在60

- 2026-01-09 SLM技術(shù)制備Ti5553鈦合金的缺陷演化與性能優(yōu)化:激光功率提升/掃描速度降低減少未熔合缺陷,過(guò)高能量密度引發(fā)匙孔缺陷,工藝參數(shù)與缺陷、晶粒

- 2026-01-08 大厚度TA15鈦合金高壓電子束焊接工藝創(chuàng)新與性能提升:150kV高壓電子束實(shí)現(xiàn)深熔透(35mm)與缺陷控制,屈服強(qiáng)度868MPa,較100kV接頭綜合性能顯著

- 2025-12-17 三火次鍛造-雙重退火耦合工藝對(duì)TC21鈦合金鍛件顯微組織與力學(xué)性能的調(diào)控機(jī)制研究——闡明溫度區(qū)間與變形量協(xié)同作用對(duì)α相長(zhǎng)寬比及β晶界

- 2025-12-10 航空用激光沉積Ti65近α型高溫鈦合金鍛件高周疲勞性能表征——聚焦功率與溫度耦合效應(yīng),探究網(wǎng)籃組織α相演變對(duì)疲勞抗力的強(qiáng)化機(jī)制

- 2025-10-15 面向航空關(guān)鍵承力結(jié)構(gòu)應(yīng)用:TB17鈦合金網(wǎng)籃組織高周疲勞優(yōu)勢(shì)(疲勞比0.75/清晰密集疲勞條帶/曲折裂紋路徑)及雙態(tài)組織疲勞不穩(wěn)定性的機(jī)理對(duì)比

- 2024-12-15 TC4/TB6/TC17鈦合金的儲(chǔ)氫性能及微觀組織研究

- 2024-06-27 熱處理工藝對(duì)大規(guī)格TC17鈦合金棒材組織與力學(xué)性能的影響

- 2023-12-28 航空發(fā)動(dòng)機(jī)用大規(guī)格TC17鈦合金棒材顯微組織均勻性研究

- 2023-09-13 自由鍛造TC17鈦合金餅材(鈦合金鍛件)的組織與性能研究