引言

鈦合金具有比強(qiáng)度高、高低溫性能好、耐腐蝕、環(huán)境相容性好、以及形狀記憶和儲(chǔ)氫等優(yōu)良特性[1],是航空、航天、船舶、核電、醫(yī)療等領(lǐng)域極為重視的先進(jìn)材料[2]。特別是隨著航空、航天、兵器等領(lǐng)域高端裝備的快速發(fā)展,鈦合金薄壁殼體零件的種類和需求量不斷增長(zhǎng),如航空發(fā)動(dòng)機(jī)機(jī)匣[3]、火箭發(fā)動(dòng)機(jī)殼體及噴管、深潛器承壓艙體4、火藥桶等零部件5。但鈦合金同時(shí)也屬于難加工材料,具有變形抗力大、切削加工性差、塑性成形范圍窄、加工效率低等特點(diǎn),極大限制了鈦合金薄壁構(gòu)件的生產(chǎn)能力[1]。

旋壓成形技術(shù)被認(rèn)為是鈦合金、高溫合金回轉(zhuǎn)型薄壁構(gòu)件的最佳加工方法[1,6],它綜合了鍛造、擠壓、拉伸、彎曲、環(huán)軋、橫軋和滾壓等工藝特點(diǎn)[2],具有成形載荷低、質(zhì)量穩(wěn)定、材料利用率高、組織性能好、成本低等優(yōu)點(diǎn)[5]。我國(guó)旋壓技術(shù)的研究起步于20世紀(jì)60年代初期,經(jīng)過(guò)60余年的長(zhǎng)足發(fā)展,雖然與德國(guó)、日本、美國(guó)等發(fā)達(dá)國(guó)家的研究與應(yīng)用水平尚存差距,但也突破了許多技術(shù)瓶頸,基本形成了從設(shè)備研制到工藝設(shè)計(jì)的成熟體系,許多旋壓產(chǎn)品的性能和精度已接近或達(dá)到國(guó)際先進(jìn)水平[8,9]。

楊英麗等[8]綜述了2008年前國(guó)內(nèi)的鈦合金旋壓技術(shù)發(fā)展歷程,但目前仍缺乏對(duì)其近年來(lái)研究進(jìn)展的總結(jié)性文章。相關(guān)調(diào)查顯示,2000年后,國(guó)內(nèi)外旋壓技術(shù)的研究進(jìn)入快速發(fā)展期,我國(guó)的發(fā)展勢(shì)頭更是突飛猛進(jìn)。從專利申請(qǐng)量角度看,2006年后,我國(guó)以絕對(duì)優(yōu)勢(shì)占據(jù)相關(guān)專利申請(qǐng)量第一位[9]。在鈦合金旋壓技術(shù)領(lǐng)域,我國(guó)學(xué)者也進(jìn)行了廣泛研究,取得了大量成果。為推動(dòng)鈦合金旋壓技術(shù)發(fā)展,推廣其在國(guó)防領(lǐng)域高端裝備上的應(yīng)用,本文綜述了近年來(lái)國(guó)內(nèi)鈦合金旋壓技術(shù)的研究成果,并總結(jié)了該領(lǐng)域仍需解決的問(wèn)題和發(fā)展方向。

1、旋壓成形工藝簡(jiǎn)介

1.1旋壓成形原理及工藝分類

旋壓是將金屬坯料卡緊在芯模上并隨旋壓芯模一起轉(zhuǎn)動(dòng),同時(shí)旋輪壓在坯料表面沿預(yù)定軌跡進(jìn)給,通過(guò)旋輪的連續(xù)點(diǎn)加載作用使坯料產(chǎn)生連續(xù)局部塑性變形,從而一道次或多道次成形出具有目標(biāo)母線的空心回轉(zhuǎn)體零件的工藝[10]。

按變形條件,旋壓工藝可分為熱旋壓和冷旋壓。按變形特點(diǎn),旋壓工藝可分為普通旋壓和強(qiáng)力旋壓。其中強(qiáng)力旋壓又可分為流動(dòng)旋壓(適用于筒形件)和剪切旋壓適用于錐形件)。流動(dòng)旋壓按照旋壓時(shí)金屬流動(dòng)方向與旋輪運(yùn)動(dòng)方向是否相同,又可分為正旋壓與反旋壓[11,12]。

1.2鈦合金旋壓性能

鈦合金彈性模量較低,旋壓時(shí)不易貼模,回彈量大,難以實(shí)現(xiàn)精密成形;其受壓時(shí)穩(wěn)定性較低,易失穩(wěn)起皺,不利于普旋成形;常溫狀態(tài)下,鈦合金的屈強(qiáng)比很高,因而塑性成形范圍很窄。高溫狀態(tài)下,由于鈦合金的熱導(dǎo)率低,截面上會(huì)產(chǎn)生較大的溫度梯度,引起較強(qiáng)的內(nèi)應(yīng)力,導(dǎo)致工件表面容易出現(xiàn)密集裂紋缺陷。鈦合金熱旋時(shí)與工具粘著性較大,流動(dòng)性差,難以保證制件的表面質(zhì)量。此外,鈦合金高溫下易發(fā)生氧化吸氣,導(dǎo)致制件性能下降[14]。

2、鈦合金強(qiáng)力旋壓技術(shù)研究進(jìn)展

強(qiáng)力旋壓為體積成形,既改變毛坯形狀又改變其壁厚[11,12]。該技術(shù)在航空航天領(lǐng)域高端裝備制造方面比普通旋壓技術(shù)應(yīng)用更為廣泛,是裝備發(fā)展的迫切需求,也是塑性成形領(lǐng)域的前沿。目前,鈦合金旋壓技術(shù)的研究主要集中在強(qiáng)力旋壓方面。近年來(lái),隨著有限元理論的不斷發(fā)展與完善,旋壓技術(shù)的研究方法已從反復(fù)試驗(yàn)轉(zhuǎn)向計(jì)算機(jī)模擬與試驗(yàn)相結(jié)合,極大地提高了科研效率。常用的有限元數(shù)值模擬軟件有ANSYS、Abaqus、DEFORM、MARC、Forge、AD-INA等。鈦合金強(qiáng)力旋壓技術(shù)的研究熱點(diǎn)包括:工藝優(yōu)化、變形機(jī)理、成形缺陷預(yù)測(cè)與控制、組織演化、織構(gòu)演變、力學(xué)性能、可旋性、以及旋壓件熱處理等。

2.1鈦合金流動(dòng)旋壓技術(shù)研究現(xiàn)狀

近年來(lái),鈦合金強(qiáng)力旋壓技術(shù)的研究主要集中于流動(dòng)旋壓領(lǐng)域。

工藝優(yōu)化方面,何陽(yáng)[15]使用 ABAQUS軟件研究了旋輪主要結(jié)構(gòu)參數(shù)對(duì)TA15鈦合金強(qiáng)力旋壓筒形件質(zhì)量的影響規(guī)律,發(fā)現(xiàn)旋輪圓角半徑較大時(shí)工件表面質(zhì)量較好;在不對(duì)旋壓干涉的前提下,選擇盡可能小的旋輪壓制角可以盡快進(jìn)入旋壓穩(wěn)定階段。朱恩銳等[16]運(yùn)用有限元軟件研究了主要旋壓工藝參數(shù)對(duì)TB6鈦合金強(qiáng)力旋壓筒形件質(zhì)量的影響規(guī)律,結(jié)果表明:加熱溫度和主軸轉(zhuǎn)速對(duì)成形質(zhì)量的影響較小,而旋輪進(jìn)給率和減薄率對(duì)成形質(zhì)量有著較大影響;隨著旋輪進(jìn)給率的增大,制件外徑圓度精度呈先減小后增大。田輝等[17]使用MSC.Marc軟件模擬了TC4鈦合金筒形件強(qiáng)力外旋壓成形過(guò)程,發(fā)現(xiàn)在相同工況下,正旋比反旋得到的制件貼模性好,且擴(kuò)徑量和金屬堆積也較小;該數(shù)值模擬得出的優(yōu)化工藝參數(shù)為:減薄率20%~25%、進(jìn)給比0.5~1.0mm/r、圓角半徑6mm、成形角25°。郭靖{18]確定了 TA15鈦合金薄壁筒形件軋一旋連續(xù)成形工藝的最優(yōu)成形極限的成形參數(shù)組合:溫度850℃、4道次旋壓、進(jìn)給比1.5mm/r、旋輪圓角半徑25mm。

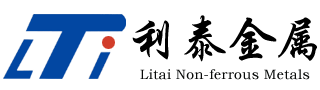

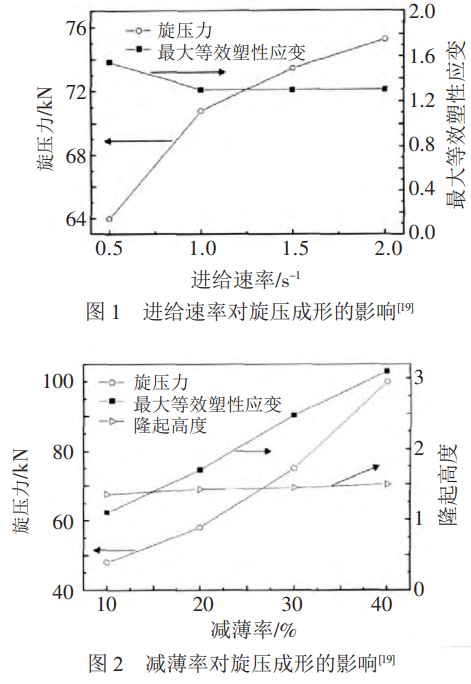

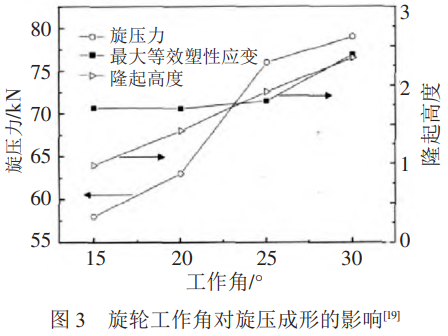

變形機(jī)理研究方面,韓冬等[19]通過(guò)三維有限元分析方法研究了Ti75合金筒形件旋壓過(guò)程中應(yīng)力應(yīng)變的分布規(guī)律,并分析了進(jìn)給速率、減薄率和旋輪工作角對(duì)旋壓成形的影響,如圖1、圖2、圖3所示。趙小凱[10]在研究TA15鈦合金筒形件強(qiáng)力旋壓工藝時(shí),發(fā)現(xiàn)了筒形件旋壓過(guò)程旋輪作用力和接觸狀態(tài)變化規(guī)律,即旋壓力與旋輪接觸面積正相關(guān),旋輪數(shù)量及其沿芯軸環(huán)向中心夾角決定了每個(gè)旋輪的接觸區(qū)面積變化。陸鵬等針對(duì)鎳鈦形狀記憶合金管進(jìn)行了滾珠熱旋壓成形有限元數(shù)值模擬,研究了減薄率對(duì)管坯的溫度、應(yīng)力應(yīng)變分布、以及旋壓載荷的影響規(guī)律,結(jié)果表明:熱旋壓成形時(shí),隨著減薄量的增加,管坯、芯模和滾珠的最高溫度均增大;管坯周向的應(yīng)力分布差別較大,壁厚方向上應(yīng)變分布差別較大,且管坯外層金屬較內(nèi)層金屬更易發(fā)生塑性變形;管坯各方向的旋壓載荷隨減薄率的增大均明顯增大,軸向載荷遠(yuǎn)小于徑向和切向載荷。

可旋性研究方面,楊延濤等[21]開(kāi)展了Ti1300合金筒形件旋壓成形工藝研究,發(fā)現(xiàn)Ti1300合金的極限減薄率可以達(dá)到85%左右,且單道次減薄率可以達(dá)到45%。寫(xiě)旭等[22]對(duì)Ti55531鈦合金筒形件進(jìn)行了可旋性工藝試驗(yàn),發(fā)現(xiàn)Ti55531鈦合金旋壓極限減薄率可達(dá)80%左右。郭靖[18]采用逐步搜索方法確定了TA15鈦合金的微觀組織參數(shù)在β相體積分?jǐn)?shù)大于10%,動(dòng)態(tài)再結(jié)晶體積分?jǐn)?shù)大于25%時(shí),材料發(fā)生斷裂時(shí)的旋壓極限減薄率可達(dá)86.7%。

力學(xué)性能研究方面,楊中澤[32]以 TC4、TA15和Ti-Al-Cr-Zr-Fe-Si鈦合金為研究材料,開(kāi)展了鈦合金薄壁筒形件變加載路徑熱強(qiáng)力旋壓過(guò)程中力學(xué)性能演變機(jī)制與調(diào)控方法的理論與試驗(yàn)研究。他基于考慮旋壓織構(gòu)的晶體塑性模型,揭示了交叉旋壓鈦合金薄壁筒形件環(huán)向性能強(qiáng)化的機(jī)制,即交叉旋壓形成較均勻的基面織構(gòu)使得α相柱面滑移系的平均Schmid因子減小,而錐面滑移系的激活量增加。韋管[33]在研究Ti-4.2Al-2.8V-1.8Fe鈦合金筒形件旋壓工藝時(shí)發(fā)現(xiàn)相較于單向旋壓而言,正反交叉旋壓、正反旋壓和交叉旋壓均對(duì)鈦合金筒形件環(huán)向力學(xué)性能的提高有一定作用,其中正反交叉旋壓提高了71 MPa、交叉旋壓提升了44 MPa、正反旋壓了提升8MPa。趙小凱在研究TA15鈦合金筒形件強(qiáng)力旋壓工藝時(shí)發(fā)現(xiàn)了TA15鈦合金強(qiáng)力旋壓筒形件各向異性的產(chǎn)生機(jī)理,即旋壓變形中金屬軸向流動(dòng)大于環(huán)向,晶粒c軸與厚度方向的平均取向差沿軸向上明顯小于環(huán)向;他還提出了強(qiáng)化環(huán)向力學(xué)性能和降低旋壓件各向異性程度的交叉旋壓方法。

織構(gòu)演變研究方面,朱慧安等[23]將晶體塑性理論嵌入到ABAQUS軟件用戶材料子程序UMAT中,并采用二次開(kāi)發(fā)后的ABAQUS進(jìn)行旋壓織構(gòu)的有限元數(shù)值模擬。結(jié)果表明:TC21鈦合金筒形件旋壓織構(gòu)主要包括四個(gè)主要組分,分別為基面{0001}織構(gòu)、柱面{10}織構(gòu)、錐面{10}織構(gòu)以及絲織構(gòu){1120}。增大進(jìn)給速度、主軸轉(zhuǎn)速和減薄率均可促進(jìn){0001}織構(gòu)、{1011}織構(gòu)和絲織構(gòu){1120}形成{24]。張睿翔[25]使用NSGA-II優(yōu)化算法,明確了熱變形工藝參數(shù)對(duì)鈦合金織構(gòu)和力學(xué)性能的關(guān)聯(lián)關(guān)系,構(gòu)建了工藝條件一織構(gòu)參數(shù)一力學(xué)性能的關(guān)聯(lián)模型。歐陽(yáng)德來(lái)等[26]對(duì)TC21鈦合金筒形件旋壓織構(gòu)演變進(jìn)行了有限元數(shù)值模擬,研究了旋壓工藝參數(shù)對(duì)鈦合金筒形件旋壓織構(gòu)組分和織構(gòu)強(qiáng)度的影響規(guī)律,發(fā)現(xiàn)減薄率顯著影響旋壓織構(gòu)的組分和強(qiáng)度,當(dāng)減薄率<25%時(shí),織構(gòu)組分主要為[000]<2110>,當(dāng)減薄率>30%時(shí),織構(gòu)組分主要為[0001]<2110>、[1013]<uvtw>、[0001]<uvtw>及(1 0 1 0<uvtw>織構(gòu),且織構(gòu)強(qiáng)度隨減薄率增加而增大。王賢賢可以TA15鈦合金為研究材料,發(fā)現(xiàn)流動(dòng)旋壓鈦合金筒形件性能各向異性機(jī)制是由于旋壓筒形件具有近{0002}基面織構(gòu)和晶粒形態(tài)取向擇優(yōu)分布,導(dǎo)致不同方向受載時(shí)柱面滑移系開(kāi)動(dòng)難易程度及微損傷存在顯著差異所致。

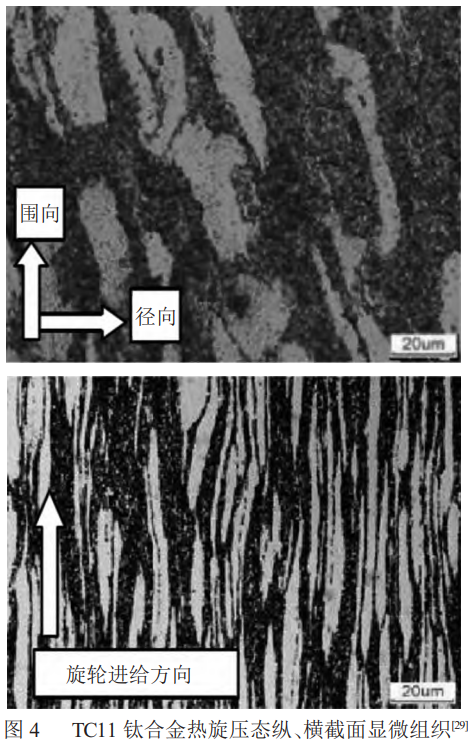

組織演化研究方面,楊國(guó)平等[28]研究了BT20鈦合金反旋壓筒形件的表面微觀組織和晶體取向演化過(guò)程,發(fā)現(xiàn)工件外表面組織復(fù)雜、不均勻是因?yàn)榉磸?fù)拉壓和剪切作用,通過(guò)多道次旋壓可以改善組織不均勻性。孫海全等[29]研究了TC11鈦合金管材熱旋壓后的組織及性能,如圖4所示,熱旋壓變形后TC11鈦合金組織呈纖維狀,β相被次生α相隔斷,呈不連續(xù)形貌,β轉(zhuǎn)組織有小長(zhǎng)寬比的a柱條,次生α相及顆粒物彌散分布在TC11鈦合金的基體組織中;這種微觀組織使得鈦合金具有良好的強(qiáng)塑性結(jié)合。陳勇[30]研究了BT20鈦合金筒形件旋壓組織織構(gòu)及性能,發(fā)現(xiàn)坯料主要沿軸向形成纖維組織;少量坯料沿環(huán)向流動(dòng),使坯料環(huán)向纖維形成不完全,筒壁環(huán)向抗拉強(qiáng)度和延伸率比軸向低。王春曉[31]基于BP人工神經(jīng)網(wǎng)絡(luò)采用 MATLAB神經(jīng)網(wǎng)絡(luò)工具箱,建立了TA15鈦合金筒形件熱旋壓變形的組織和性能的預(yù)測(cè)模型,且該模型的預(yù)測(cè)誤差小于14%,可以認(rèn)為該模型能較好地預(yù)測(cè)鈦合金筒形件熱旋壓變形的組織和性能。

旋壓件熱處理研究方面,白鷺等[34]研究了時(shí)效對(duì)TC11鈦合金薄壁筒形件熱強(qiáng)旋組織及性能的影響,結(jié)果表明:TC11鈦合金旋壓件在300~600℃時(shí)效時(shí),抗拉強(qiáng)度均高于1200 MPa,在580℃達(dá)到最大值1242 MPa;隨著時(shí)效溫度的升高,斷后伸長(zhǎng)率有所下降,當(dāng)時(shí)效溫度高于580℃時(shí),斷后伸長(zhǎng)率降至8%以下;500~560℃溫度范圍內(nèi)β相向α相的轉(zhuǎn)變傾向最大,因此,該鈦合金旋壓件時(shí)效的最佳溫度范圍為500~560℃。

缺陷控制與預(yù)測(cè)方面,李啟軍等[35]分析了大型薄壁鈦合金筒體旋壓成形質(zhì)量影響因素,發(fā)現(xiàn)采用微擴(kuò)徑反旋、坯料分區(qū)溫度控制等措施,可以有效解決旋壓過(guò)程中易出現(xiàn)的反擠、鼓包、壁厚和直徑超差等缺陷。郭靖[18]建立了TA15鈦合金薄壁筒形件軋一旋連續(xù)成形過(guò)程微觀組織和損傷斷裂有限元預(yù)測(cè)模型,發(fā)現(xiàn)旋壓過(guò)程中工件內(nèi)表面再結(jié)晶程度最低,因此損傷斷裂缺陷最有可能發(fā)生在工件內(nèi)表面。李琳[36]在研究長(zhǎng)徑比達(dá)6:1的TC11鈦合金發(fā)動(dòng)機(jī)殼體件的旋壓成形工藝時(shí)發(fā)現(xiàn),試驗(yàn)件由于減薄率大在口部出現(xiàn)起皮、扭曲的現(xiàn)象是由于旋壓到口部時(shí),旋輪前方的金屬外層約束小,金屬擴(kuò)徑嚴(yán)重,并且旋輪前方金屬不穩(wěn)定造成起皮,金屬晶格扭曲嚴(yán)重,最后都反映到筒形件的口部,造成扭曲。馬浩[37]研究了鈦合金強(qiáng)力旋壓損傷規(guī)律演化及韌性斷裂預(yù)測(cè),確定了適用于筒形件的韌性斷裂準(zhǔn)則:對(duì)于高塑性和低塑性材料,C-L準(zhǔn)則和 McClintock準(zhǔn)則可以分別預(yù)測(cè)減薄率的安全區(qū)。

2.2鈦合金剪切旋壓技術(shù)研究現(xiàn)狀

剪切旋壓是生產(chǎn)薄壁錐形件或曲母線形零件的有效方法。不同于流動(dòng)旋壓,剪切旋壓成形需要遵循正弦律,并需考慮旋輪軌跡的影響,其成形過(guò)程較流動(dòng)旋壓更為復(fù)雜。國(guó)內(nèi)學(xué)者針對(duì)鈦合金剪切旋壓的工藝優(yōu)化、變形機(jī)理、缺陷分析與控制等方面進(jìn)行了大量研究,雖不如流動(dòng)旋壓方面的研究廣泛,但也取得了諸多有益進(jìn)展,同時(shí)還針對(duì)復(fù)雜薄壁構(gòu)件的成形開(kāi)發(fā)出許多新型旋壓工藝。

工藝優(yōu)化方面,邵玉林等[38]在 ABAQUS軟件中模擬了TA1鈦合金板坯在室溫條件下的剪切旋壓成形,分析了旋輪進(jìn)給速率、芯軸轉(zhuǎn)速及板坯厚度等工藝參數(shù)對(duì)成形載荷及尺寸精度的影響,獲得優(yōu)化工藝參數(shù):旋輪進(jìn)給速率300 mm/min,芯軸轉(zhuǎn)速260 r/min,板坯初始厚度4 mm。曹天旭[39]采用數(shù)值模擬和多目標(biāo)優(yōu)化相結(jié)合的方法,使用 SIMULIA Isight中的 NSGA-II算法獲得了 TC4鈦合金氣瓶封底旋壓的最佳加工工藝參數(shù)組合[進(jìn)給速0.5060 mm/r,旋壓溫度887.88℃,主軸轉(zhuǎn)速187.05r/min]。陳宇[40]等對(duì)TC4鈦合金錐形件熱剪旋工藝進(jìn)行了實(shí)驗(yàn)研究,確定了可行的工藝方案:溫度在500~600℃以上,且加工區(qū)域的溫度分布要均勻,最大溫差不得超過(guò)50℃;進(jìn)給比為0.1~0.3,當(dāng)工件較大時(shí)芯軸轉(zhuǎn)速不得超過(guò)100 r/min-1。李啟軍等[41]對(duì)大尺寸薄壁曲母線TC4鈦合金構(gòu)件旋壓成形進(jìn)行了有限元數(shù)值模擬,得到的優(yōu)化工藝參數(shù)為進(jìn)給比f(wàn)=1.0 m/r、旋輪攻角a=20°、旋輪圓角半徑R=20 mm、芯軸轉(zhuǎn)速ω1=60 r/min、旋輪軌跡為凹圓弧。

變形機(jī)理研究方面,魏巍等[42]以TC4鈦合金為對(duì)象,采用DEFORM有限元軟件,研究了鈦合金氣瓶無(wú)芯模熱旋壓過(guò)程中旋壓溫度、進(jìn)給比和旋輪圓角半徑等關(guān)鍵工藝參數(shù)對(duì)工件應(yīng)力應(yīng)變分布、損傷累積情況的影響。單德彬等[43]應(yīng)用 ANSYS/LS-DYNA軟件對(duì)TC4鈦合金輪圈的旋壓過(guò)程進(jìn)行了有限元數(shù)值模擬和工藝試驗(yàn),研究了不同旋壓軌跡和不同翻邊長(zhǎng)度對(duì)翻邊過(guò)程的影響,發(fā)現(xiàn)當(dāng)翻邊長(zhǎng)度較小時(shí)采用直線旋輪軌跡獲得的工件的變形量較采用曲線軌跡的更小,變形更均勻,坯料邊緣所受的切向壓應(yīng)力更小,因此翻邊部分起皺的傾向也更小。詹梅等(44)采用數(shù)值模擬方法分析了芯模對(duì)鈦合金熱剪旋成形的作用機(jī)制,結(jié)果表明,工件在純剪切變形和拉伸變形共同作用[以純剪切變形為主]下變薄;工件貼模時(shí)壁厚較均勻,而不貼模時(shí)壁厚呈現(xiàn)出中部小兩端大的趨勢(shì);不貼模旋壓成形中后期工件的母線會(huì)發(fā)生塌陷,使得工件減薄量不足,因此工件靠近凸緣區(qū)域的壁厚遠(yuǎn)大于該區(qū)域貼模旋壓時(shí)的壁厚。HAN Dong等[45]采用考慮多種熱效應(yīng)的TA15鈦合金薄壁殼體熱剪切旋壓多場(chǎng)耦合分析模型,研究了工件溫度、芯模預(yù)熱溫度、間隙偏離率、旋輪進(jìn)給比、工件與旋輪間的摩擦、旋輪圓角半徑、旋輪工作角等工藝參數(shù)對(duì)旋壓變形過(guò)程的影響。結(jié)果表明,較高的工件溫度和芯模預(yù)熱溫度可使壁厚方向的溫度梯度減小,間隙偏離率對(duì)變形區(qū)的溫差影響復(fù)雜,對(duì)貼膜度有明顯的負(fù)影響;工件與旋輪之間的摩擦對(duì)溫度差有顯著影響;增大旋輪進(jìn)給速度會(huì)增大溫差,降低貼膜度,與冷剪切旋壓相反,較大的旋輪工作角有利于減小溫差,提高貼膜度。

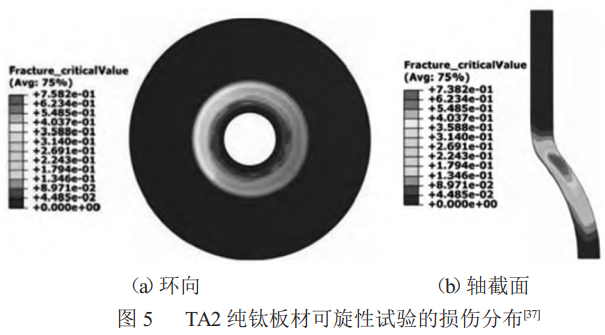

缺陷分析與控制方面,仵鳳勇[46]開(kāi)展了 Ti55高溫鈦合金復(fù)雜薄壁構(gòu)件的板材熱旋壓成形工藝研究,發(fā)現(xiàn)多道次旋壓過(guò)程中,旋壓溫度過(guò)高容易導(dǎo)致坯料過(guò)燒,材料塑性下降導(dǎo)致開(kāi)裂;若道次間距過(guò)大,容易引起過(guò)渡區(qū)過(guò)度減薄或受拉應(yīng)力過(guò)大而開(kāi)裂。趙國(guó)偉[14]在研究TC4鈦合金球形氣瓶?jī)?nèi)膽半球熱旋壓成型工藝時(shí),發(fā)現(xiàn)弧線軌跡相比直線軌跡更具將板料下壓的能力,有助于板料收頸;適當(dāng)增加旋壓道次有利于旋壓進(jìn)程;高溫下,旋輪與模具間距過(guò)小會(huì)出現(xiàn)反擠現(xiàn)象;通過(guò)多道次旋壓中最后一道次光整加工,配合適當(dāng)熱處理可改善開(kāi)裂現(xiàn)象,保證零件外表面質(zhì)量。馬浩[37]在研究鈦合金強(qiáng)力旋壓損傷演化及韌性斷裂預(yù)測(cè)時(shí),發(fā)現(xiàn)Lou準(zhǔn)則是適用于錐形件強(qiáng)旋的預(yù)測(cè)精度較高的韌性斷裂準(zhǔn)則,Lou準(zhǔn)則預(yù)測(cè)的板材損傷分布情況如圖5所示。陳宇[40]等對(duì)TC4鈦合金錐形件溫?zé)峒粜に囘M(jìn)行了實(shí)驗(yàn)研究,分析了旋壓過(guò)程中出現(xiàn)鼓包缺陷的原因:局部鼓包缺陷形成的原因是鈦合金導(dǎo)熱性差,導(dǎo)致坯料上溫度分布不均勻,溫差較大,不同溫度區(qū)域變形程度不同,從而導(dǎo)致金屬流動(dòng)不均勻,造成局部鼓包現(xiàn)象;螺旋狀鼓包缺陷形成的原因是火焰加熱區(qū)域過(guò)大,導(dǎo)致已旋區(qū)的金屬受熱膨脹而不貼模,并且由于溫度高而變形抗力小,因此無(wú)法承受旋壓變形時(shí)所傳遞的扭矩,從而造成已旋區(qū)的螺旋狀鼓包缺陷。王思冰[47]采用道次間熱處理工藝,將第一道次旋壓后構(gòu)件在900℃下的斷裂真應(yīng)變由42.7%提升至72.1%,突破了 Ti2AlNb合金多道次熱剪切旋壓開(kāi)裂難題。

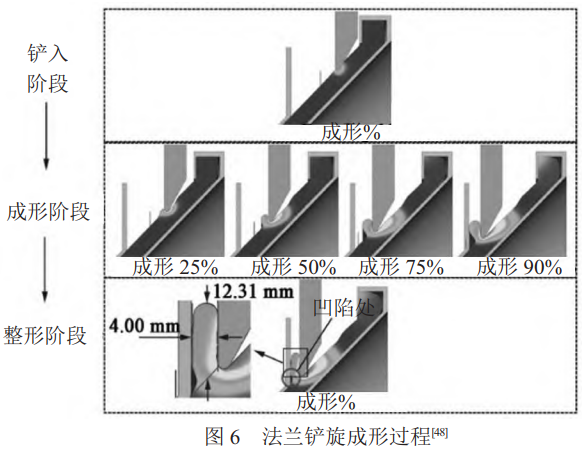

新型旋壓工藝開(kāi)發(fā)方面,肖剛鋒等[48]針對(duì)航空發(fā)動(dòng)機(jī)尾噴管難成形的問(wèn)題,研究了TC11中部帶法蘭錐形件的熱鏟旋成形工藝,鏟旋成形過(guò)程如圖6所示。該研究發(fā)現(xiàn)采用坯料整體預(yù)熱+激光輔助補(bǔ)熱的方式可使法蘭變形區(qū)溫度集中在950℃以上,有利于法蘭成形,同時(shí)錐形基體溫度較低,可有效避免錐壁翹起。王思冰[47]通過(guò)隨動(dòng)渦流在線加熱構(gòu)建了均勻的溫度場(chǎng),使得 Ti2AlNb合金熱強(qiáng)旋溫度控制在950±30℃,多道次強(qiáng)旋累積減薄率可達(dá)74%。王建華等通過(guò)電源、鈦板和工具頭構(gòu)成電流回路,快速提高鈦板局部溫度至預(yù)定溫度,并且工具頭和旋輪協(xié)同導(dǎo)電加熱進(jìn)行旋壓成形的方法研究了不同電流大小對(duì)TA2鈦板剪切旋壓成形性能的影響,結(jié)果表明,電流輔助旋壓能顯著提升 TA2鈦板的成形性能,且隨著電流的增大,鈦板的塑性變形能力逐漸增強(qiáng)。

3、鈦合金普通旋壓技術(shù)研究現(xiàn)狀

普通旋壓屬于板材成形,主要改變毛坯形狀,而不改變或幾乎不改變毛坯壁厚[11,12]。該技術(shù)適用于成形形狀復(fù)雜的異形回轉(zhuǎn)體零件,并能降低生產(chǎn)成本,提高生產(chǎn)效率[50]。近年來(lái),旋壓成形的研究主要集中于強(qiáng)力旋壓,對(duì)普通旋壓的研究相對(duì)較少,鈦合金普通旋壓技術(shù)方面的研究則更為少見(jiàn)。普通旋壓的主要工藝參數(shù)包括旋輪運(yùn)動(dòng)軌跡、道次間距和旋壓間隙等。

李啟軍等[51]對(duì)高深徑比TC4鈦合金筒形件普旋成型過(guò)程進(jìn)行了數(shù)值模擬,分析了運(yùn)動(dòng)軌跡、旋壓道次間距和旋壓間隙對(duì)成形的影響,結(jié)果表明,采用凹曲線軌跡,間隙為3.5mm,首道次間距為9mm,分6道次旋壓可成功旋制高精度試驗(yàn)件。韓冬等[52]設(shè)計(jì)了鈦合金薄壁環(huán)形內(nèi)膽旋壓成形的合理工藝流程一下料、剪圓直徑480mm)、正旋拉旋[加熱到800℃]、退火、反旋拉旋[加熱到800℃]、退火、切邊,他們通過(guò)試驗(yàn)確定了TC4鈦合金薄壁環(huán)形內(nèi)膽旋壓成形的合理工藝參數(shù),研制出了合格的TC4鈦合金薄壁環(huán)形內(nèi)膽旋壓件。呂昕宇等[53]針對(duì)鈦合金薄壁艙段熱普旋過(guò)程中的凸緣失穩(wěn)現(xiàn)象,研究了不同類型拋物線軌跡與凸緣收徑過(guò)程中不同軌跡形狀對(duì)凸緣變形的影響,總結(jié)了普旋軌跡對(duì)鈦合金熱普旋收徑影響的3點(diǎn)規(guī)律:①TC4鈦合金熱普旋變形應(yīng)該按小進(jìn)給、均勻變形進(jìn)行控制;②拋物線型軌跡較直線型軌跡變形均勻,在TC4熱普旋成形時(shí)采用拋物線型軌跡;③TC4合金熱普旋成形過(guò)程中,凸緣附近的拋物線型軌跡亦采用“先疏后密”的排布規(guī)律。

4、鈦合金旋壓技術(shù)的發(fā)展趨勢(shì)

鈦合金旋壓技術(shù)是成形航空航天等領(lǐng)域高端裝備鈦合金薄壁構(gòu)件的關(guān)鍵技術(shù)。目前,國(guó)內(nèi)學(xué)者在鈦合金旋壓成形工藝優(yōu)化、變形機(jī)理、缺陷控制、組織性能演化等方面取得了一定進(jìn)展,為實(shí)際工程中鈦合金薄壁構(gòu)件的生產(chǎn)提供了重要指導(dǎo)。然而,隨著高端裝備設(shè)計(jì)趨向輕量化、高性能、高精度和良好的環(huán)境適應(yīng)性,新型鈦合金材料朝著高強(qiáng)、高塑、高韌、高損傷容限的方向發(fā)展,以及制造業(yè)邁向智能化、數(shù)字化,鈦合金旋壓技術(shù)的研究未來(lái)主要面臨以下挑戰(zhàn):

[1]大直徑、薄壁整體鈦合金旋壓工藝亟待研究。高端裝備的零部件結(jié)構(gòu)不斷向大直徑、小壁厚的極端尺寸結(jié)合特征發(fā)展,例如直徑2.25 m貯箱箱底、直徑5m低溫貯箱箱底瓜瓣等[54]。如何精密旋壓成形此類構(gòu)件是對(duì)旋壓工藝設(shè)計(jì)者的一大挑戰(zhàn)。

[2]鈦合金復(fù)雜結(jié)構(gòu)異形件的旋壓成形技術(shù)亟待研究。在航天工程所需的帶有復(fù)雜內(nèi)筋的薄壁零件、非對(duì)稱回轉(zhuǎn)體零件的旋壓加工方法還處于研究階段[1]。此類構(gòu)件的成形依賴于新型特種旋壓成形技術(shù)的開(kāi)發(fā),如劈開(kāi)旋壓、鏟旋、無(wú)模旋壓、對(duì)輪旋壓、復(fù)合旋壓等,而這些技術(shù)基本上未開(kāi)展過(guò)研究。

[3]鈦合金旋壓變形機(jī)理和工藝優(yōu)化在今后仍然是研究的重要方向。由于鈦合金旋壓是多場(chǎng)多因素耦合影響的復(fù)雜彈塑性大變形過(guò)程,變形機(jī)理十分復(fù)雜,部分工藝參數(shù)[如錯(cuò)距量、旋輪安裝角等]對(duì)鈦合金旋壓的影響尚不完全明確。目前,對(duì)于鈦合金剪切旋壓組織和織構(gòu)的演變的研究尚不充分,對(duì)于鈦合金普旋的研究尚不充分。另外,如何提高有限元模型的準(zhǔn)確性,如何提高數(shù)值模擬的分析效率,如何實(shí)現(xiàn)精密旋壓成形,如何構(gòu)建基于物理機(jī)制的鈦合金多道次熱強(qiáng)旋組織與織構(gòu)演化預(yù)測(cè)模型,如何確定熱強(qiáng)旋組織形態(tài)、織構(gòu)、演化與成形構(gòu)件力學(xué)性能間的定量關(guān)系[5]等問(wèn)題是目前鈦合金旋壓理論研究面臨的挑戰(zhàn)。

[4]新型高溫高強(qiáng)高韌鈦合金適應(yīng)旋壓工藝亟待研究。目前,鈦合金旋壓領(lǐng)域主要研究的鈦合金材料較為有限,主要為T(mén)A15、BT20、TC4、TC11、TC21等。近年來(lái)科研工作者們開(kāi)發(fā)出一批性能優(yōu)異的高溫高強(qiáng)高韌鈦合金,如 Ti-5Al-4Zr-8Mo-7V Ti-6Cr-4Mo-2Al-2Sn-1Zr[56]、Ti-4Mo-3Cr-1Fe[57]等。這類材料的使用有助于航空航天高端裝備實(shí)現(xiàn)高性能、輕量化,具有廣闊的應(yīng)用價(jià)值。因此,探索此類鈦合金的旋壓工藝具有很大意義。

[5]開(kāi)發(fā)旋壓智能制造技術(shù)很有必要。傳統(tǒng)旋壓工藝對(duì)經(jīng)驗(yàn)依賴性強(qiáng),甚至需要反復(fù)試驗(yàn)來(lái)優(yōu)化工藝,研制周期長(zhǎng)、效率低。現(xiàn)階段的旋壓技術(shù)的研究,越來(lái)越依賴于計(jì)算機(jī)技術(shù),主要通過(guò)旋壓工藝試驗(yàn)與計(jì)算機(jī)仿真相結(jié)合的方法進(jìn)行研究,研究效率得到大幅提升。在智能制造的時(shí)代大背景下,旋壓成形領(lǐng)域也應(yīng)積極謀劃旋壓智能制造行業(yè)布局。王北平等[58]提出了未來(lái)旋壓智能化制造技術(shù)框架及相關(guān)系統(tǒng)的構(gòu)成設(shè)想,其核心思想是工藝專家系統(tǒng)和在線檢測(cè)技術(shù)在旋壓裝備上的集成應(yīng)用,關(guān)鍵技術(shù)是開(kāi)發(fā)旋壓智能工藝設(shè)計(jì)與優(yōu)化系統(tǒng)、開(kāi)發(fā)強(qiáng)力旋壓工藝專家系統(tǒng)、以及開(kāi)發(fā)旋壓加工三維在線檢測(cè)技術(shù)。

5、結(jié)語(yǔ)

[1]近十幾年來(lái),國(guó)內(nèi)學(xué)者在鈦合金旋壓技術(shù)研究領(lǐng)域取得了大量新進(jìn)展,其中以鈦合金流動(dòng)旋壓方面的研究最為豐富。然而,對(duì)于鈦合金剪切旋壓組織和織構(gòu)演變的研究尚不充分,對(duì)于鈦合金普旋的研究也相對(duì)不足。

[2]鈦合金旋壓是多場(chǎng)、多工步、多參數(shù)耦合作用下的局部加載不均勻成形過(guò)程,其理論研究十分復(fù)雜。國(guó)內(nèi)學(xué)者在鈦合金旋壓的工藝優(yōu)化、變形機(jī)理、組織演化、織構(gòu)演變、缺陷控制與預(yù)測(cè)、可旋性、力學(xué)性能、熱處理以及新型旋壓技術(shù)開(kāi)發(fā)等方面均進(jìn)行了廣泛而深入的研究。

[3]對(duì)于鈦合金旋壓技術(shù)的發(fā)展而言,航空航天等領(lǐng)域高端裝備的輕量化、高性能發(fā)展對(duì)其提出了更高要求,新型高溫高強(qiáng)高韌鈦合金的開(kāi)發(fā)為其注入了新的活力,智能制造技術(shù)的進(jìn)步則為其提供了數(shù)字化平臺(tái)。未來(lái)鈦合金旋壓技術(shù)發(fā)展面臨的主要挑戰(zhàn)包括:大直徑薄壁整體鈦合金旋壓成形、鈦合金復(fù)雜結(jié)構(gòu)異形件旋壓成形、鈦合金旋壓變形機(jī)理和工藝優(yōu)化的深入研究、新型高溫高強(qiáng)高韌鈦合金旋壓工藝探索,以及旋壓智能制造技術(shù)的開(kāi)發(fā)與應(yīng)用。

參考文獻(xiàn):

[1]張成,楊海成,韓冬,等.鈦合金旋壓技術(shù)在國(guó)內(nèi)航天領(lǐng)域的應(yīng)用及發(fā)展[J].固體火箭技術(shù),2013,36(01):127-132.

[2]鄒武裝,等.鈦手冊(cè)[M].北京:化學(xué)工業(yè)出版社,2012.

[3]宋明強(qiáng),田俊強(qiáng),何昱含.TC4航空發(fā)動(dòng)機(jī)機(jī)匣加工變形控制策略[J].科技創(chuàng)新與應(yīng)用,2019(20):102-103.

[4]馬震宇,王冠合.鎂合金薄壁錐殼有限元分析[J].四川兵工學(xué)報(bào),2012,33(06):73-75.

[5]詹梅,王賢賢,高鵬飛.鈦合金薄壁筒形件熱強(qiáng)旋宏微觀成形規(guī)律研究進(jìn)展[J].西華大學(xué)學(xué)報(bào)(自然科學(xué)版),2019,38(04):1-9.

[6]陸子川,張緒虎,微石,等.航天用鈦合金及其精密成形技術(shù)研究進(jìn)展[J].宇航材料工藝,2020,50(04):1-7.

[7]孟艷梅.曲母線形件復(fù)合旋壓成形的數(shù)值模擬及工藝分析[D].秦皇島:燕山大學(xué),2005.

[8]楊英麗,郭荻子,趙永慶,等.鈦旋壓技術(shù)研究進(jìn)展[J].稀有金屬材料與工程,2008,37(S4):625-629.

[9]李靜.從專利角度分析旋壓成型技術(shù)發(fā)展[J].中國(guó)科技信息,2022(23):19-22.

[10]趙小凱.TA15鈦合金薄壁構(gòu)件熱強(qiáng)旋成形及性能強(qiáng)化機(jī)理研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2017.

[11]牟少正,韓冬.有色金屬旋壓技術(shù)研究現(xiàn)狀[J].航天制造技術(shù),2008(04):38-42.

[12]王成和,劉克璋,周路.旋壓技術(shù)[M].福州:福建科學(xué)技術(shù)出版社,2017.

[13]張洋,韓冬,楊延濤,等.錐形件剪切旋壓的研究現(xiàn)狀及發(fā)展方向[J].熱加工工藝,2023,52(09):7-12.DOI:10.14158/j.cnki.1001-3814.20211396.

[14]趙國(guó)偉.某型號(hào)內(nèi)膽旋壓成型技術(shù)研究[D].沈陽(yáng):東北大學(xué),2019.DOI:10.27007/d.cnki.gdbeu.2019.001525.

[15]何陽(yáng).鈦合金筒形件強(qiáng)力旋壓成形研究[D].西安:長(zhǎng)安大學(xué),2015.

[16]朱恩銳崔霞郭陸陸,等.TB6鈦合金筒形件強(qiáng)力旋壓成形工藝模擬[J].鍛壓技術(shù),2023,48(02):126-134.DOI:10.13330/j.issn.1000-3940.2023.02.016.

[17]田輝,黃海青,陳國(guó)清,等.強(qiáng)旋工藝參數(shù)對(duì)TC4鈦合金筒形件旋壓成形的影響[J].航天制造技術(shù),2009(05):14-17.

[18]郭靖.TA15鈦合金薄壁筒形構(gòu)件軋一旋成形極限研究[D].西安:西北工業(yè)大學(xué),2018DOI:1027406/dcnkigxbgu2018000190.

[19]韓冬,楊合,詹梅,等.工藝參數(shù)對(duì) Ti75合金筒形件旋壓成形的影響[J].宇航材料工藝,2011,41(04):48-50+56.

[20]陸鵬,趙亞楠,張艷秋,等.基于不同減薄量的鎳鈦合金管熱旋壓成形分析[J].應(yīng)用科技,2013,40(01):1-7.

[21]楊延濤,任長(zhǎng)潔,曹學(xué)文,等.Ti1300合金帶臺(tái)階筒形件旋壓工藝研究[J].宇航材料工藝,2014,44(03):88-90.

[22]寫(xiě)旭,張立武,楊延濤,等.Ti55531鈦合金筒形件的旋壓成形[J].宇航材料工藝,2016,46(06):50-53.

[23]朱慧安.歐陽(yáng)德來(lái),崔霞,等.TC21鈦合金筒形旋壓有限元模擬和工藝優(yōu)化[J].南昌航空大學(xué)學(xué)報(bào)(自然科學(xué)版),2019,33(03):1-9.

[24]朱慧安.TC21鈦合金筒形件旋壓過(guò)程與織構(gòu)演化有限元模擬研究[D].南昌:南昌航空大學(xué),2020.DOI:10.27233/d.cnki.gnchc.2020.000178.

[25]張睿翔.鈦合金筒形件旋壓織構(gòu)演變及力學(xué)性能優(yōu)化研究[D].西安:陜西科技大學(xué),2023.DOI:10.27290/d.cnki.gxbqc.2023.000150.

[26]歐陽(yáng)德來(lái),崔霞,魯世強(qiáng),等.旋壓參數(shù)對(duì)TC21鈦合金筒形件旋壓織構(gòu)的影響[J].材料熱處理學(xué)報(bào),2021,42(05):143-151.DOI:10.13289/j.issn.1009-6264.2020-0478.

[27]王賢賢.鈦合金流動(dòng)旋壓的組織性能演變規(guī)律與機(jī)制[D].西安:西北工業(yè)大學(xué),2019.DOI:10.27406/d.cnki.gxbgu.2019.000167.

[28]楊國(guó)平,徐文臣,陳宇,等.BT20鈦合金筒形件旋壓組織和擇優(yōu)取向研究[J].材料科學(xué)與工藝,2009,17(04):467-469+473.

[29]孫海全,倪林彧,朱小兵,等.TC11鈦合金熱旋壓成形的組織及性能研究[J].航天制造技術(shù),2015(01):32-35+39.

[30]陳勇.TA15鈦合金熱強(qiáng)力旋壓組織演化規(guī)律及強(qiáng)化機(jī)理研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2014.

[31]王春曉.基于平面壓縮模型的TA15鈦合金熱旋組織性能預(yù)測(cè)[D].哈爾濱:哈爾濱工業(yè)大學(xué),2011.

[32]楊中澤.鈦合金變加載路徑熱強(qiáng)旋織構(gòu)演化及強(qiáng)化機(jī)制[D].哈爾濱:哈爾濱工業(yè)大學(xué),2022.DOI:10.27061/d.cnki.ghg.2022.005105.

[33]韋管.Ti-Al-V-Fe鈦合金正反復(fù)合旋壓組織演化規(guī)律及力學(xué)性能研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2021.DOI:10.27061/d.cn-ki.ghgdu.2021.002822.

[34]白鷺,張小娟,周鐘平,等.時(shí)效對(duì)熱旋壓TC11鈦合金組織及性能的影響[J].金屬熱處理,2021,46(07):126-130.DOI:10.13251/j.issn.0254-6051.2021.07.024.

[35]李啟軍,范開(kāi)春,王琪,等.大尺寸薄壁鈦合金筒體旋壓成形質(zhì)量影響因素[J].宇航材料工藝,2012,42(01):86-88.

[36]李琳琳.輕合金典型薄壁回轉(zhuǎn)件熱旋壓數(shù)值模擬與試驗(yàn)研究[D].長(zhǎng)春:吉林大學(xué),2017.

[37]馬浩.純鈦及鈦合金強(qiáng)力旋壓損傷演化規(guī)律及韌性斷裂預(yù)測(cè)[D].哈爾濱:哈爾濱工業(yè)大學(xué),2016.

[38]邵玉林,劉博,潘貴平,等.TA1鈦合金藥型罩剪切旋壓成形塑性變形規(guī)律的數(shù)值模擬研究[J].精密成形工程,2024,16(08):1-10.

[39]曹天旭.TC4鈦合金氣瓶封底旋壓成形工藝及優(yōu)化研究[D]秦皇島:燕山大學(xué),2024.DOI:10.27440/d.cnki.gysdu.2024.000117.

[40]陳宇;徐永超,單德彬.TC4鈦合金錐形件溫?zé)峒粜龑?shí)驗(yàn)研究[J].鍛壓技術(shù),2008(03):52-55.

[41]李啟軍,呂宏軍,王琪,等.薄壁曲母線 TC4鈦合金構(gòu)件熱旋模擬與試驗(yàn)研究[J].天津工業(yè)大學(xué)學(xué)報(bào),2008(02):61-65.

[42]魏巍,羅雄,范俊明,等.工藝參數(shù)對(duì)TC4鈦合金高壓氣瓶無(wú)芯模熱旋壓塑性性能的影響[J].鍛壓技術(shù),2023,48(12):143-150.

[43]單德彬,徐文臣,周祥.鈦合金輪圈旋壓的有限元模擬與試驗(yàn)[J].航空制造技術(shù),2010(05):91-95.DOI:10.16080/j.issn1671-833x.2010.05.011.

[44]詹梅,李甜,王巧玲,等.熱剪切旋壓過(guò)程中芯模對(duì)零件形貌和壁厚分布的影響[J].西北工業(yè)大學(xué)學(xué)報(bào),2013,31(03):491-497.

[45]Yang Z H.Deformation Mechanism of{TA15\Shells in Hot Shear Spinning under Various Load Conditions[J].Rare Metal Materials and Engineering, 2013.DOI:10.1016/S1875-5372(13)60039-9.

[46]仵鳳勇.Ti55鈦合金薄壁回轉(zhuǎn)體構(gòu)件高溫成形技術(shù)研究[D]哈爾濱:哈爾濱工業(yè)大學(xué),2019.DOI:10.27061/d.cnki.ghgdu.2019.006624.

[47]王思冰.Ti2AlNb合金熱強(qiáng)旋成形組織演化及性能調(diào)控研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2021.DOI:10.27061/d.cnki.ghgdu.2021.005408.

[48]肖剛鋒,楊博文,常世榮,等.基于數(shù)值模擬的鈦合金錐形件激光輔助鏟旋成形研究[J].塑性工程學(xué)報(bào),2024,31(04):200-207.

[49]王建華,毛佳新,靳凱,等.TA2純鈦構(gòu)件電流輔助旋壓成形實(shí)驗(yàn)研究[J].精密成形工程,2018,10(04):61-67.

[50]黃成龍.普通旋壓成形質(zhì)量分析及控制研究[D].廣州:華南理工大學(xué),2015.

[51]李啟軍呂宏軍王琪高深徑比TC4鈦合金筒形件普旋成型有限元數(shù)值模擬[J].宇航材料工藝,2006(S1):88-92.

[52]韓冬趙升噸張立武等.TC4合金復(fù)雜型面工件薄壁旋壓成形工藝[J].鍛壓裝備與制造技術(shù),2005(06):66-68.DOI:10.16316/j.issn.1672-0121.2005.06.022.

[53]呂昕宇,雷鵑,許沂.鈦合金薄壁艙段熱普旋過(guò)程凸緣失穩(wěn)現(xiàn)象研究[J].航空制造技術(shù),2011(16):40-42.DOI:10.16080/j.issn1671-833x.2011.16.021.

[54]張立武,寫(xiě)旭,楊延濤.鈦合金精密熱成形技術(shù)在航空航天的應(yīng)用進(jìn)展[J].航空制造技術(shù),2015,19(19):14-17.DOI:10.16080/j.issn1671-833x.2015.19.014.

[55] Ren L,Xiao W,Kent D,et al. Simultaneously enhanced strength and ductility in a metastableβ-Ti alloy by stress-induced hierar-chical twin structure[J]. Scripta Materialia,2020,184:6-11.

[56] Zhao G H,Xu X, Dye D,et al. Microstructural evolution and strain-hardening in TWIP Ti alloys[J]. Acta Materialia,2020,183:155-164.

[57] Kolli R P,Devaraj A. A review of metastable beta titanium alloys[J].Metals,2018,8[7]:506.

[58]王北平,韓冬,李俊峰,等.航天產(chǎn)品旋壓智能制造技術(shù)發(fā)展設(shè)想[J].固體火箭技術(shù),2021,44(05):571-572.

無(wú)相關(guān)信息