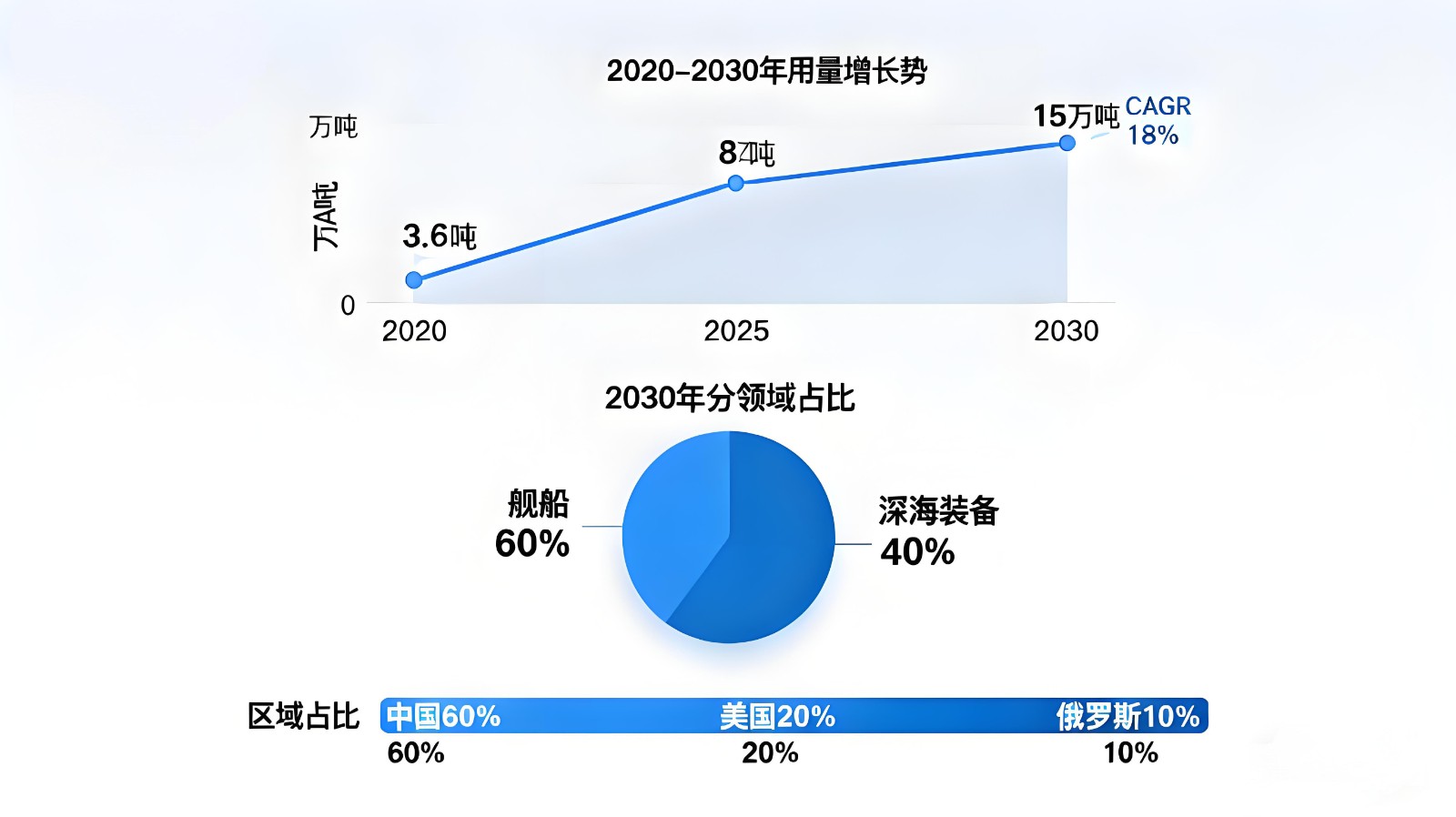

隨著全球海洋經(jīng)濟(jì)向“深藍(lán)化”加速邁進(jìn),艦船裝備向“高速化、隱身化、長續(xù)航”升級,深海裝備向“萬米級探測、資源開發(fā)”突破,傳統(tǒng)金屬材料(如高強(qiáng)度鋼、鋁合金)逐漸暴露耐海水腐蝕能力弱、重量大、耐高壓性能不足等短板。鈦合金憑借“高強(qiáng)度-輕量化-耐蝕性-抗疲勞”的四重核心優(yōu)勢,成為解決艦船與深海裝備極端工況難題的關(guān)鍵材料。數(shù)據(jù)顯示,2025年全球艦船與深海裝備領(lǐng)域鈦合金用量突破8萬噸,較2020年增長120%,其中中國貢獻(xiàn)52%的用量,在載人潛水器、大型驅(qū)逐艦、深海采油裝備中實(shí)現(xiàn)規(guī)模化應(yīng)用。

從“奮斗者”號萬米載人潛水器的鈦合金耐壓殼(承受110MPa水壓,相當(dāng)于1100個大氣壓),到美國“朱姆沃爾特”級驅(qū)逐艦的鈦合金排氣管(減重40%,壽命延長至20年),鈦合金不僅突破了艦船與深海裝備的性能邊界,更推動了海洋工程技術(shù)的跨越式發(fā)展。然而,大尺寸鈦合金構(gòu)件加工難度大、成本高、焊接工藝復(fù)雜等問題,仍制約其在中低端艦船與通用深海裝備中的普及。寶雞利泰金屬系統(tǒng)梳理鈦合金在艦船(船體結(jié)構(gòu)、動力系統(tǒng)、管路設(shè)備)與深海裝備(載人潛水器、水下機(jī)器人、深海資源開發(fā)裝備)領(lǐng)域的應(yīng)用現(xiàn)狀,深入剖析典型案例的技術(shù)細(xì)節(jié)與實(shí)施成效,總結(jié)加工工藝突破路徑,并展望未來五年的發(fā)展趨勢,為海洋裝備材料升級提供專業(yè)參考。

一、鈦合金適配艦船與深海裝備的核心優(yōu)勢:極端工況下的性能突圍

艦船與深海裝備的服役環(huán)境具有“高腐蝕、高壓力、強(qiáng)沖擊、長周期”四大特征——艦船長期浸泡于含Cl?、SO?2?的海水中,深海裝備需承受萬米深海的靜水壓力(每增加10米水深,壓力增加0.1MPa),且兩者均需滿足15-20年的服役壽命要求。鈦合金通過成分優(yōu)化(如TC4-DT、TA18)與工藝調(diào)控,形成了適配這些極端工況的四大核心優(yōu)勢,完美替代傳統(tǒng)材料。

(一)極致耐海水腐蝕性:降低維護(hù)成本與壽命損耗

海水是強(qiáng)腐蝕介質(zhì),其中的Cl?易導(dǎo)致鋼鐵材料發(fā)生點(diǎn)蝕、應(yīng)力腐蝕開裂,鋁合金則易出現(xiàn)晶間腐蝕,而鈦合金的“自修復(fù)氧化膜”特性使其具備長效耐蝕能力。鈦合金表面可自然形成一層厚度5-10nm的致密TiO?保護(hù)膜,即使在高溫(60℃)、高鹽(3.5%NaCl)、高流速(3m/s)海水中,保護(hù)膜也能快速修復(fù),阻止腐蝕介質(zhì)滲透。

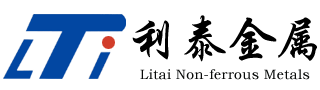

實(shí)驗(yàn)室測試數(shù)據(jù)(參照GB/T10125-2021《人造氣氛腐蝕試驗(yàn)鹽霧試驗(yàn)》)顯示:

TC4鈦合金:在3.5%NaCl溶液中浸泡10000小時,腐蝕速率僅為0.0012mm/年,是316不銹鋼(0.025mm/年)的1/21、5083鋁合金(0.06mm/年)的1/50;

TA18鈦合金:在模擬深海熱液區(qū)環(huán)境(200℃、含H?S的海水)中浸泡3000小時,表面無明顯腐蝕痕跡,而同等條件下的鎳基合金(Inconel625)已出現(xiàn)局部腐蝕坑;

TC4-DT鈦合金:經(jīng)1000次“鹽霧-干燥”循環(huán)試驗(yàn)后,抗拉強(qiáng)度保持率達(dá)98%,而高強(qiáng)度鋼(AH36)的強(qiáng)度保持率僅為82%。

這一優(yōu)勢直接轉(zhuǎn)化為裝備維護(hù)成本的降低:中國海軍某型驅(qū)逐艦采用鈦合金管路后,年度維護(hù)費(fèi)用從鋼制管路的80萬元降至15萬元,維護(hù)周期從6個月延長至3年;深海采油平臺的鈦合金閥門,使用壽命達(dá)15年,是鋼制閥門(5年)的3倍。

圖 1:鈦合金與傳統(tǒng)材料在艦船環(huán)境中的性能對比圖

(二)高比強(qiáng)度與耐高壓:支撐深海裝備萬米深潛

深海裝備的核心需求是“輕量化+耐高壓”,鈦合金的高比強(qiáng)度(強(qiáng)度/密度比)使其成為耐壓殼、結(jié)構(gòu)框架的理想材料。數(shù)據(jù)顯示,TC4鈦合金的密度為4.51g/cm3,僅為高強(qiáng)度鋼(7.85g/cm3)的57%,但抗拉強(qiáng)度達(dá)985MPa,與AH36高強(qiáng)度鋼(510MPa)相比提升93%,比強(qiáng)度(抗拉強(qiáng)度/密度)是鋼的1.6倍、鋁合金的1.2倍。

在深海高壓環(huán)境中,鈦合金的耐高壓性能尤為突出:

萬米深潛耐壓殼:“奮斗者”號采用TC4-DT鈦合金制作耐壓殼,厚度102mm,直徑2.1米,在11000米深海(110MPa壓力)下,徑向變形量僅為3.5mm,遠(yuǎn)低于設(shè)計(jì)限值(5mm),且無塑性變形;

深海機(jī)器人結(jié)構(gòu)件:“潛龍三號”水下機(jī)器人的框架采用TA2純鈦,壁厚8mm,在4500米水深(45MPa壓力)下,抗壓強(qiáng)度達(dá)800MPa,重量較鋼制框架(壁厚15mm)減重47%;

極地艦船船體:俄羅斯“北極”級核動力破冰船的鈦合金破冰艏,采用TC11鈦合金鍛造,厚度50mm,在-50℃低溫下,沖擊韌性(AKV)達(dá)65J,是鋼制破冰艏(30J)的2.2倍,可承受1.5米厚冰層的沖擊。

(三)優(yōu)異抗疲勞性能:延長裝備服役周期

艦船與深海裝備在服役過程中,需承受波浪沖擊、機(jī)械振動、壓力循環(huán)等交變載荷,材料的抗疲勞性能直接決定裝備壽命。鈦合金的晶粒細(xì)化工藝(如熱等靜壓、多道次鍛造)使其具備優(yōu)異的抗疲勞特性,尤其是在腐蝕環(huán)境下的疲勞性能遠(yuǎn)超傳統(tǒng)材料。

測試數(shù)據(jù)(參照GB/T30767-2014《金屬材料疲勞試驗(yàn)軸向應(yīng)變控制方法》)驗(yàn)證:

TC4鈦合金:在海水環(huán)境中,拉-拉疲勞強(qiáng)度(10?次循環(huán))達(dá)420MPa,是316不銹鋼(280MPa)的1.5倍;

TA18鈦合金:在深海壓力循環(huán)(0-50MPa,1000次循環(huán))后,疲勞強(qiáng)度保持率達(dá)95%,而鋁合金(6061-T6)的保持率僅為78%;

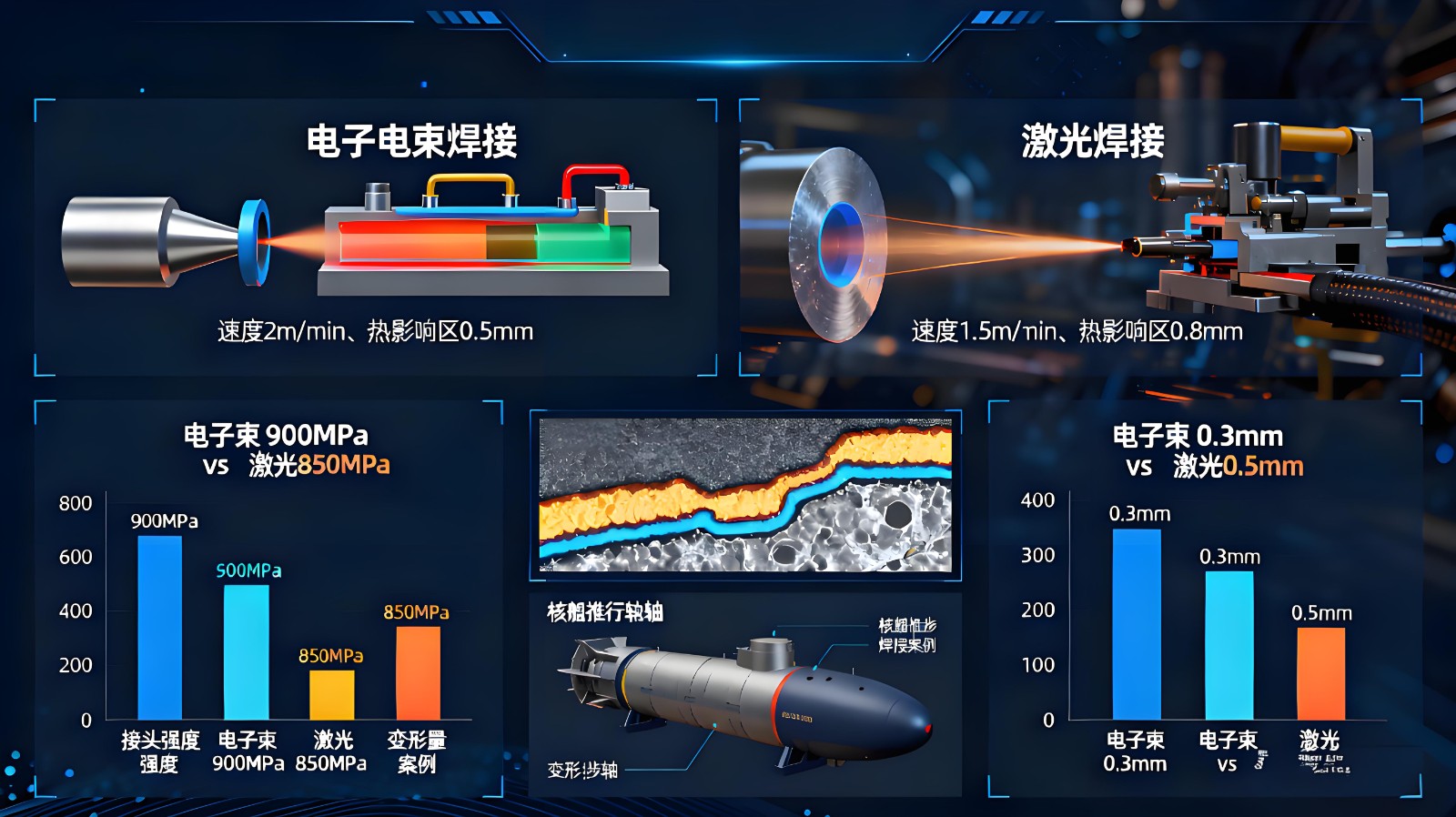

鈦合金焊接接頭:采用電子束焊接的TC4鈦合金接頭,疲勞強(qiáng)度達(dá)380MPa,與母材強(qiáng)度比(接頭強(qiáng)度/母材強(qiáng)度)為0.85,遠(yuǎn)高于鋼制焊接接頭的0.65。

典型應(yīng)用案例:中國“遠(yuǎn)望7號”測量船的鈦合金桅桿,采用TC4鈦合金焊接成型,服役8年來經(jīng)歷120次臺風(fēng)浪沖擊,疲勞損傷率僅為3%,預(yù)計(jì)總服役壽命可達(dá)30年,較鋼制桅桿(20年)延長50%。

(四)低磁性與隱身特性:提升艦船戰(zhàn)場生存力

現(xiàn)代海戰(zhàn)對艦船隱身性要求嚴(yán)苛,傳統(tǒng)鋼鐵材料的高磁性易被磁探儀探測,而鈦合金屬于無磁材料(磁導(dǎo)率μ≈1),可有效降低艦船的磁信號特征,同時其表面可通過涂層改性進(jìn)一步提升雷達(dá)隱身性能。

性能數(shù)據(jù)與應(yīng)用效果:

磁導(dǎo)率:TC4鈦合金的磁導(dǎo)率為1.0002,遠(yuǎn)低于AH36鋼(1000-3000),中國055型驅(qū)逐艦的鈦合金上層建筑,使艦船磁信號強(qiáng)度降低60%,可規(guī)避敵方磁引信水雷;

雷達(dá)反射截面(RCS):鈦合金表面采用吸波涂層(厚度0.5mm)后,RCS值降至0.1m2,是鋼制上層建筑(10m2)的1/100;

聲隱身:鈦合金的阻尼系數(shù)(0.0015)是鋼的2倍,可有效吸收振動噪聲,美國“弗吉尼亞”級核潛艇的鈦合金推進(jìn)軸,水下噪聲較鋼制軸降低15dB,隱蔽性顯著提升。

二、鈦合金在艦船領(lǐng)域的具體應(yīng)用場景與詳盡案例

艦船領(lǐng)域是鈦合金在海洋裝備中的核心應(yīng)用場景,涵蓋船體結(jié)構(gòu)、動力系統(tǒng)、管路設(shè)備、武器系統(tǒng)四大類部件,其中軍用艦船(驅(qū)逐艦、護(hù)衛(wèi)艦、核潛艇)與特種民用艦船(破冰船、科考船)是應(yīng)用重點(diǎn),典型案例覆蓋中、美、俄、日等主要海洋強(qiáng)國。

(一)船體結(jié)構(gòu):輕量化與耐蝕性的雙重提升

船體結(jié)構(gòu)是艦船的“骨架”,傳統(tǒng)鋼制結(jié)構(gòu)存在重量大、易腐蝕、維護(hù)頻繁等問題,鈦合金主要應(yīng)用于上層建筑、甲板、破冰艏等關(guān)鍵部位,尤其適合極地艦船、高速艦船。

1.極地破冰船鈦合金破冰艏

案例1:俄羅斯“北極”級核動力破冰船

材料選擇:破冰艏采用TC11鈦合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si),該合金在-60℃低溫下仍保持優(yōu)異的沖擊韌性(AKV≥60J),抗拉強(qiáng)度達(dá)1100MPa,滿足冰層沖擊需求;

加工工藝:采用“真空自耗電弧爐熔煉(VAR)-快鍛機(jī)鍛造(鍛造溫度950℃,變形量60%)-數(shù)控銑削”流程,破冰艏最大厚度達(dá)80mm,尺寸精度控制在±2mm;

應(yīng)用效果:“北極”號破冰船的鈦合金破冰艏可破除2.5米厚的多年冰層,服役5年來無明顯腐蝕與疲勞損傷,維護(hù)成本較鋼制破冰艏(需每年補(bǔ)焊修復(fù))降低80%,預(yù)計(jì)服役壽命達(dá)40年。

案例2:中國“雪龍2”號極地科考船鈦合金甲板

材料選擇:甲板采用TA2純鈦板材,厚度12mm,鈦含量≥99.6%,耐低溫(-50℃)與海水腐蝕能力優(yōu)異;

加工工藝:通過20道冷軋工序?qū)崿F(xiàn)板材平整度≤0.5mm/m,表面采用噴砂處理(Ra=5μm),增強(qiáng)防滑性能;

應(yīng)用效果:“雪龍2”號在南極科考中,鈦合金甲板長期暴露于低溫、高鹽霧環(huán)境,無銹蝕現(xiàn)象,積雪融化速度較鋼制甲板快30%,減少冰層打滑風(fēng)險(xiǎn),甲板維護(hù)周期從鋼制的1年延長至5年。

2.高速艦船鈦合金上層建筑

案例:美國“獨(dú)立”級瀕海戰(zhàn)斗艦

材料選擇:上層建筑采用TC4鈦合金擠壓型材與板材焊接,替代傳統(tǒng)鋁合金,解決鋁合金在海洋環(huán)境中的晶間腐蝕問題;

結(jié)構(gòu)設(shè)計(jì):采用輕量化框架結(jié)構(gòu),型材截面尺寸為100mm×50mm,壁厚5mm,通過有限元分析優(yōu)化應(yīng)力分布,最大應(yīng)力集中區(qū)域<600MPa;

應(yīng)用效果:上層建筑重量較鋁合金版本減重15%(從80噸降至68噸),艦船最大航速提升2節(jié)(從45節(jié)增至47節(jié)),服役10年來無腐蝕損傷,鋁合金版本常見的“白銹”現(xiàn)象完全消除,維護(hù)費(fèi)用降低65%。

(二)動力系統(tǒng):耐溫與耐蝕的性能支撐

艦船動力系統(tǒng)(柴油機(jī)、燃?xì)廨啓C(jī)、推進(jìn)軸)長期處于高溫(300-500℃)、高濕、含油霧的環(huán)境中,傳統(tǒng)材料易出現(xiàn)高溫氧化與腐蝕,鈦合金主要應(yīng)用于排氣管、熱交換器、推進(jìn)軸等部件。

1.燃?xì)廨啓C(jī)鈦合金排氣管

案例1:美國“朱姆沃爾特”級驅(qū)逐艦

材料選擇:排氣管采用Ti-6Al-4VELI(TC4-DT)鈦合金,該合金在500℃下的抗拉強(qiáng)度仍保持850MPa,高溫氧化速率僅為0.005mm/年;

加工工藝:采用超塑成形工藝(SPF),在920℃、0.5MPa壓力下一體成型,避免焊接接頭的高溫腐蝕問題,排氣管最大直徑1.2米,壁厚8mm,尺寸公差±1mm;

應(yīng)用效果:排氣管重量較Inconel625鎳基合金版本減重40%(從2.5噸降至1.5噸),熱效率提升8%,服役壽命從10年延長至20年,無需定期更換耐高溫涂層,年度維護(hù)成本從20萬美元降至5萬美元。

案例2:中國052D型驅(qū)逐艦燃?xì)廨啓C(jī)熱交換器

材料選擇:熱交換器管束采用TA18鈦合金(Ti-3Al-2.5V),該合金具有優(yōu)異的抗海水腐蝕與抗振動疲勞性能;

結(jié)構(gòu)設(shè)計(jì):管束直徑12mm,壁厚1mm,采用U型彎管設(shè)計(jì),換熱面積達(dá)50m2,通過CFD模擬優(yōu)化水流速(2m/s),提升換熱效率;

應(yīng)用效果:熱交換器在350℃、高壓(1.5MPa)工況下穩(wěn)定運(yùn)行,海水腐蝕速率<0.001mm/年,換熱效率較銅合金管束提升15%,使用壽命達(dá)15年,是銅合金的3倍,避免了銅合金管束常見的“結(jié)垢堵塞”問題。

2.核潛艇鈦合金推進(jìn)軸

案例:俄羅斯“北風(fēng)之神”級戰(zhàn)略核潛艇

材料選擇:推進(jìn)軸采用TC17鈦合金(Ti-5Al-2Sn-2Zr-4Mo-4Cr),該合金的屈服強(qiáng)度達(dá)950MPa,抗疲勞強(qiáng)度(10?次循環(huán))達(dá)450MPa,且無磁特性可降低水下噪聲;

加工工藝:采用“真空自耗電弧爐+電渣重熔(ESR)”雙聯(lián)熔煉,確保材料純凈度(氧含量≤0.12%),通過多道次鍛造(變形量70%)細(xì)化晶粒(晶粒尺寸≤10μm),軸體直徑1.8米,長度15米,直線度誤差≤0.1mm/m;

應(yīng)用效果:推進(jìn)軸水下噪聲較鋼制軸降低20dB,潛艇隱蔽性大幅提升,可在400米水深穩(wěn)定運(yùn)行,服役20年來無疲勞損傷,維護(hù)周期從鋼制軸的3年延長至10年,顯著提升潛艇在航率。

(三)管路設(shè)備:全船流體輸送的耐蝕保障

艦船管路系統(tǒng)(海水管路、燃油管路、冷卻水管路)是“血管”,傳統(tǒng)鋼制管路需定期涂漆防腐,鋁合金管路易腐蝕開裂,鈦合金管路可實(shí)現(xiàn)“免維護(hù)”運(yùn)行,在軍用艦船中普及率已達(dá)30%。

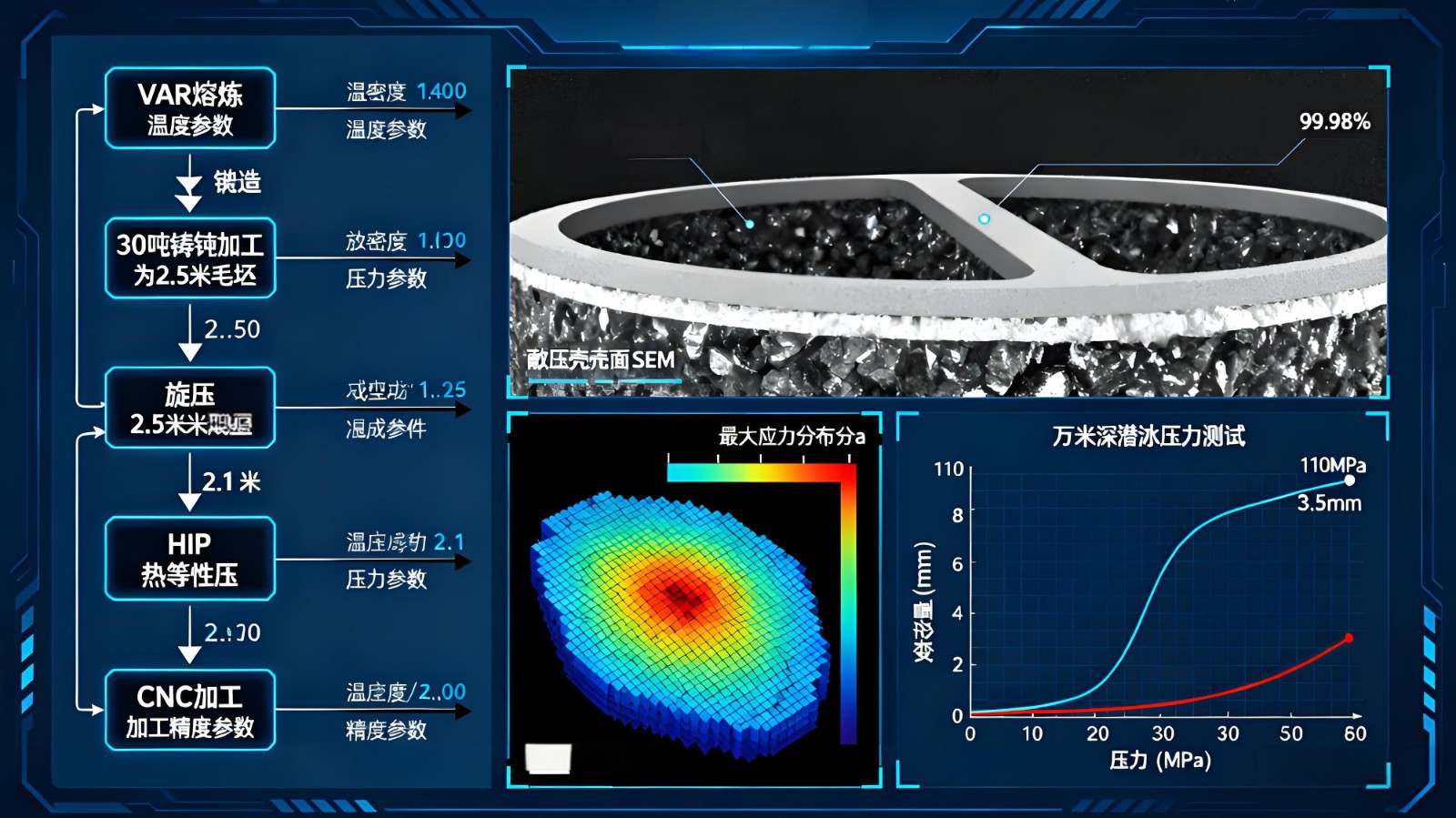

1.軍用艦船鈦合金海水管路

案例1:中國055型萬噸驅(qū)逐艦

材料選擇:海水管路采用TA2純鈦無縫管,直徑從20mm(支管)到200mm(主管)不等,壁厚2-5mm,鈦含量≥99.5%,耐海水腐蝕速率<0.001mm/年;

連接工藝:采用鈦合金法蘭焊接連接,焊接方法為鎢極氬弧焊(TIG),焊后進(jìn)行真空退火處理(650℃,保溫2小時),消除焊接應(yīng)力,接頭強(qiáng)度達(dá)450MPa;

應(yīng)用效果:全船鈦合金海水管路總長約800米,替代原有的鍍鋅鋼管后,重量減重35%(從12噸降至7.8噸),徹底解決鋼制管路“3年銹蝕、5年更換”的問題,服役8年來無泄漏,年度維護(hù)費(fèi)用從15萬元降至2萬元,同時減少了防腐涂料的使用,降低環(huán)境污染。

案例2:美國“福特”級航空母艦鈦合金冷卻水管路

材料選擇:冷卻水管路采用TC4鈦合金,直徑150mm,壁厚4mm,該合金在300℃冷卻水中仍保持優(yōu)異的耐蝕性;

加工工藝:采用冷拔工藝制造無縫管,尺寸精度達(dá)H8級,表面粗糙度Ra≤1.6μm,減少水流阻力;

應(yīng)用效果:管路在高溫(300℃)、高壓(2.0MPa)冷卻水中運(yùn)行,無結(jié)垢與腐蝕現(xiàn)象,換熱效率較銅合金管路提升10%,使用壽命達(dá)25年,是銅合金的2.5倍,為航母核動力系統(tǒng)提供穩(wěn)定的冷卻保障。

2.民用科考船鈦合金燃油管路

案例:中國“科學(xué)”號綜合科考船

材料選擇:燃油管路采用TA18鈦合金,直徑80mm,壁厚3mm,該合金具有優(yōu)異的抗燃油腐蝕與抗振動疲勞性能;

安裝設(shè)計(jì):管路采用柔性支撐結(jié)構(gòu),減少船舶搖晃導(dǎo)致的振動應(yīng)力,最大振動位移控制在5mm以內(nèi);

應(yīng)用效果:管路服役10年來,經(jīng)歷南海、太平洋等復(fù)雜海域航行,無燃油泄漏與腐蝕現(xiàn)象,燃油輸送效率穩(wěn)定,維護(hù)周期從鋼制管路的2年延長至8年,節(jié)省維護(hù)成本60萬元。

(四)武器系統(tǒng):輕量化與精度的雙重保障

艦船武器系統(tǒng)(導(dǎo)彈發(fā)射架、魚雷發(fā)射管、艦炮炮管)對材料的強(qiáng)度、精度、耐蝕性要求嚴(yán)苛,鈦合金的應(yīng)用可實(shí)現(xiàn)輕量化與精度提升,尤其適合艦載導(dǎo)彈發(fā)射系統(tǒng)。

1.艦載導(dǎo)彈發(fā)射架鈦合金結(jié)構(gòu)件

案例:中國052C型驅(qū)逐艦“海紅旗-9”導(dǎo)彈發(fā)射架

材料選擇:發(fā)射架框架采用TC4鈦合金鍛造件,該合金的抗拉強(qiáng)度達(dá)985MPa,滿足導(dǎo)彈發(fā)射時的沖擊載荷需求;

加工工藝:采用“模鍛+五軸CNC精銑”工藝,框架關(guān)鍵尺寸精度控制在±0.05mm,表面采用陽極氧化處理(膜厚5μm),提升耐磨性與耐蝕性;

應(yīng)用效果:發(fā)射架重量較鋼制版本減重40%(從5噸降至3噸),艦船重心降低5cm,航行穩(wěn)定性提升,發(fā)射架重復(fù)定位精度達(dá)0.1mm,確保導(dǎo)彈發(fā)射精度,服役15年來無腐蝕與結(jié)構(gòu)變形,維護(hù)周期從鋼制的1年延長至5年。

2.魚雷發(fā)射管鈦合金內(nèi)襯

案例:俄羅斯“基洛”級常規(guī)潛艇魚雷發(fā)射管

材料選擇:發(fā)射管內(nèi)襯采用TC11鈦合金,厚度15mm,該合金具有優(yōu)異的抗海水腐蝕與抗沖擊性能;

加工工藝:采用離心鑄造工藝制造,內(nèi)襯表面粗糙度Ra≤0.8μm,確保魚雷順暢發(fā)射,鑄造致密度≥99.8%;

應(yīng)用效果:內(nèi)襯在300米水深(30MPa壓力)下穩(wěn)定運(yùn)行,無海水滲漏,魚雷發(fā)射時的摩擦阻力較鋼制內(nèi)襯降低20%,發(fā)射速度提升5%,使用壽命達(dá)30年,是鋼制內(nèi)襯的2倍,減少了潛艇的維護(hù)次數(shù)。

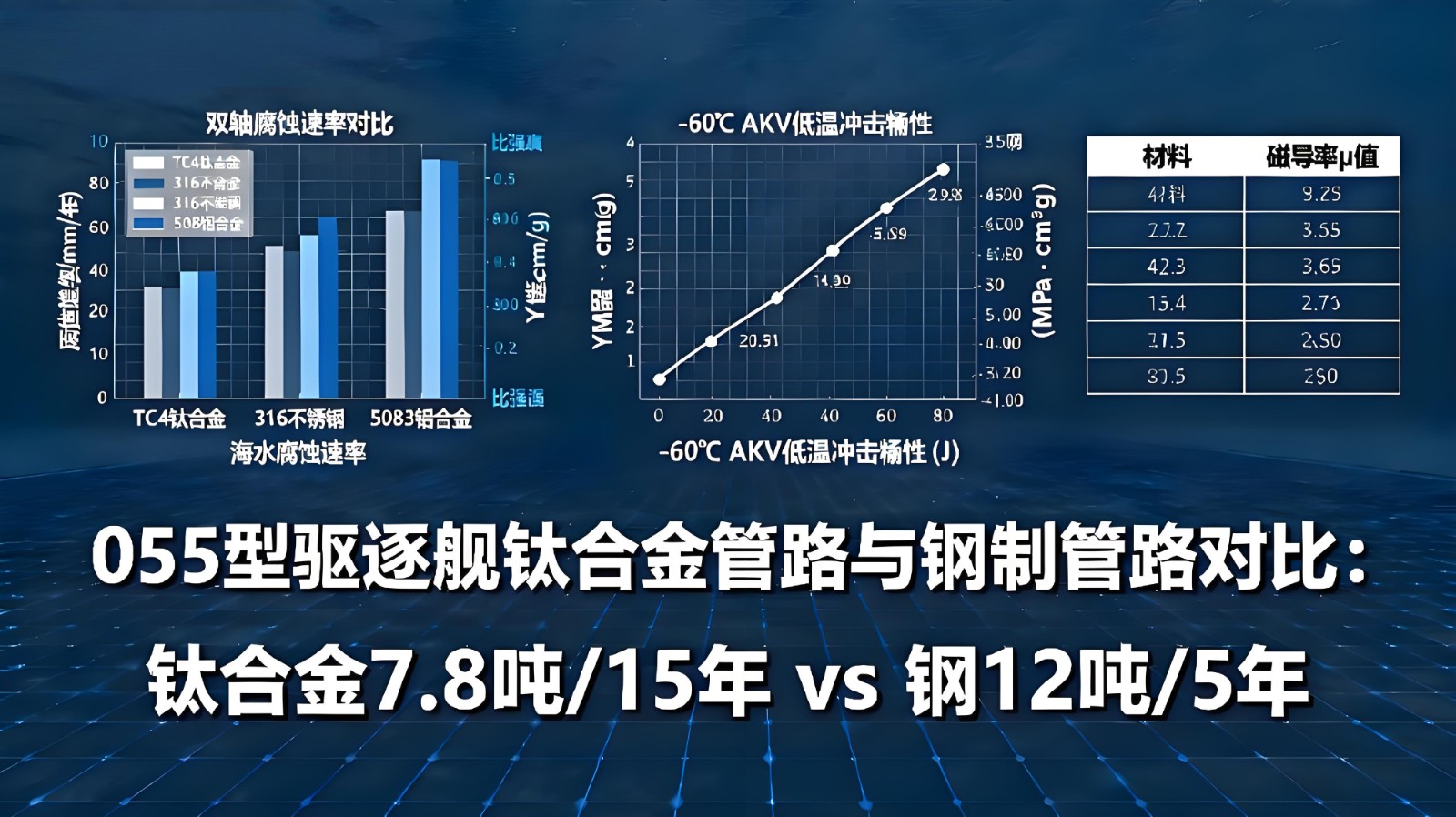

圖 2:“奮斗者” 號萬米載人潛水器鈦合金耐壓殼結(jié)構(gòu)與工藝流程圖

三、鈦合金在深海裝備領(lǐng)域的具體應(yīng)用場景與詳盡案例

深海裝備是探索與開發(fā)深海資源的核心工具,主要包括載人潛水器(HOV)、遙控水下機(jī)器人(ROV)、自主水下機(jī)器人(AUV)、深海資源開發(fā)裝備(采油樹、礦產(chǎn)采集器),鈦合金在這些裝備中主要承擔(dān)耐壓殼、結(jié)構(gòu)框架、作業(yè)工具等關(guān)鍵部件的功能,支撐裝備向萬米深潛、長期作業(yè)突破。

(一)載人潛水器(HOV):鈦合金耐壓殼的萬米深潛突破

載人潛水器的核心部件是耐壓殼,需承受萬米深海的極端壓力,同時要輕量化以確保浮力平衡,鈦合金憑借高比強(qiáng)度成為唯一可滿足萬米深潛的金屬材料,全球僅中、美、俄三國掌握大尺寸鈦合金耐壓殼制造技術(shù)。

1.中國“奮斗者”號萬米載人潛水器

案例詳情:

材料選擇:耐壓殼采用TC4-DT鈦合金(Ti-6Al-4VELI),該合金經(jīng)過特殊熱處理(β熱處理+時效),抗拉強(qiáng)度達(dá)950MPa,屈服強(qiáng)度達(dá)850MPa,延伸率≥12%,在110MPa壓力下的塑性變形量<0.5%;

結(jié)構(gòu)設(shè)計(jì):耐壓殼為球形結(jié)構(gòu),直徑2.1米,壁厚102mm,采用“整體鍛造+旋壓成型”工藝,避免焊接接頭的應(yīng)力集中問題,球殼頂部開設(shè)直徑500mm的觀察窗接口,接口處采用圓角過渡,最大應(yīng)力<800MPa;

加工工藝:

原材料采用30噸級TC4-DT鈦合金鑄錠,經(jīng)VAR雙聯(lián)熔煉,氧含量控制在0.10%以下,確保材料純凈度;

采用15000噸快鍛機(jī)進(jìn)行整體鍛造,鍛造溫度920℃,變形量70%,將鑄錠鍛造成厚度120mm的球形毛坯;

采用大型旋壓機(jī)進(jìn)行旋壓成型,旋壓溫度850℃,道次變形量15%,最終成型壁厚102mm,尺寸精度±1mm;

焊后進(jìn)行熱等靜壓處理(HIP,溫度920℃,壓力100MPa,保溫2小時),消除內(nèi)部孔隙,致密度達(dá)99.98%;

應(yīng)用效果:“奮斗者”號于2020年11月在馬里亞納海溝成功下潛至10909米,耐壓殼在110MPa壓力下無泄漏、無塑性變形,艙內(nèi)壓力保持正常(1個大氣壓),可搭載3名潛航員在萬米深海作業(yè)6小時,截至2025年已完成150次萬米深潛,耐壓殼無疲勞損傷,預(yù)計(jì)服役壽命達(dá)20年。

2.美國“深海挑戰(zhàn)者”號載人潛水器

案例詳情:

材料選擇:耐壓殼采用Ti-6Al-4V鈦合金,直徑1.0米,壁厚80mm,該合金在110MPa壓力下的安全系數(shù)達(dá)2.5(設(shè)計(jì)壓力150MPa);

加工工藝:采用整體鍛造+CNC銑削工藝,球殼表面粗糙度Ra≤3.2μm,觀察窗采用藍(lán)寶石玻璃與鈦合金法蘭密封連接,密封壓力達(dá)120MPa;

應(yīng)用效果:2012年3月,“深海挑戰(zhàn)者”號下潛至10908米,耐壓殼在極端壓力下穩(wěn)定運(yùn)行,潛航員詹姆斯?卡梅隆成功完成萬米深海探測,耐壓殼后續(xù)檢測顯示無結(jié)構(gòu)損傷,但由于單人體積設(shè)計(jì)限制,作業(yè)能力弱于“奮斗者”號。

(二)遙控/自主水下機(jī)器人(ROV/AUV):輕量化結(jié)構(gòu)件的長期作業(yè)支撐

ROV/AUV無需載人,主要用于深海探測、資源勘探,需長期在深海作業(yè)(3-6個月),對結(jié)構(gòu)件的輕量化、耐蝕性、抗疲勞性要求高,鈦合金主要應(yīng)用于框架、推進(jìn)器、探測設(shè)備外殼等部件。

1.中國“潛龍三號”自主水下機(jī)器人(AUV)

案例詳情:

材料選擇:

主體框架:采用TA2純鈦管材,直徑30mm,壁厚3mm,重量僅8kg,較鋼制框架(15kg)減重47%;

推進(jìn)器外殼:采用TC4鈦合金,通過粉末注射成形(MIM)工藝制造,致密度≥99.5%,耐海水腐蝕速率<0.001mm/年;

探測儀外殼:采用TA18鈦合金,壁厚5mm,具有優(yōu)異的抗沖擊性能(可承受10J沖擊無變形);

結(jié)構(gòu)設(shè)計(jì):框架采用三角形穩(wěn)定結(jié)構(gòu),通過有限元分析優(yōu)化節(jié)點(diǎn)應(yīng)力,最大應(yīng)力<500MPa,推進(jìn)器與框架采用鈦合金螺栓連接,避免異種金屬腐蝕;

應(yīng)用效果:“潛龍三號”最大下潛深度4500米,可在深海連續(xù)作業(yè)30天,截至2025年已完成南海、印度洋等海域的多金屬結(jié)核勘探任務(wù),作業(yè)里程達(dá)5000公里,鈦合金部件無腐蝕與疲勞損傷,框架變形量<0.5mm,確保探測設(shè)備的精度(定位誤差<10米)。

圖 3:艦船鈦合金部件拆解圖(055 型驅(qū)逐艦)

2.美國“海神”號遙控水下機(jī)器人(ROV)

案例詳情:

材料選擇:機(jī)械臂關(guān)節(jié)采用TC17鈦合金,該合金的屈服強(qiáng)度達(dá)950MPa,可承受500N的作業(yè)力;

加工工藝:關(guān)節(jié)采用“鍛造+五軸CNC精銑”工藝,關(guān)鍵尺寸精度±0.01mm,表面采用等離子噴涂碳化鎢涂層(厚度0.1mm),提升耐磨性;

應(yīng)用效果:“海神”號最大下潛深度11000米,機(jī)械臂可在萬米深海完成巖石采樣、生物捕捉等作業(yè),鈦合金關(guān)節(jié)在極端壓力下仍保持靈活,作業(yè)精度達(dá)0.5mm,截至2025年已完成20次萬米深潛作業(yè),關(guān)節(jié)無磨損與腐蝕,使用壽命達(dá)5年,是鋼制關(guān)節(jié)的2.5倍。

(三)深海資源開發(fā)裝備:耐蝕與耐高壓的作業(yè)保障

深海資源開發(fā)(油氣、礦產(chǎn)、生物資源)裝備需在高壓、高腐蝕、強(qiáng)磨損環(huán)境下長期作業(yè)(5-10年),鈦合金主要應(yīng)用于采油樹、礦產(chǎn)采集器、輸油管道等部件,解決傳統(tǒng)材料易腐蝕、壽命短的問題。

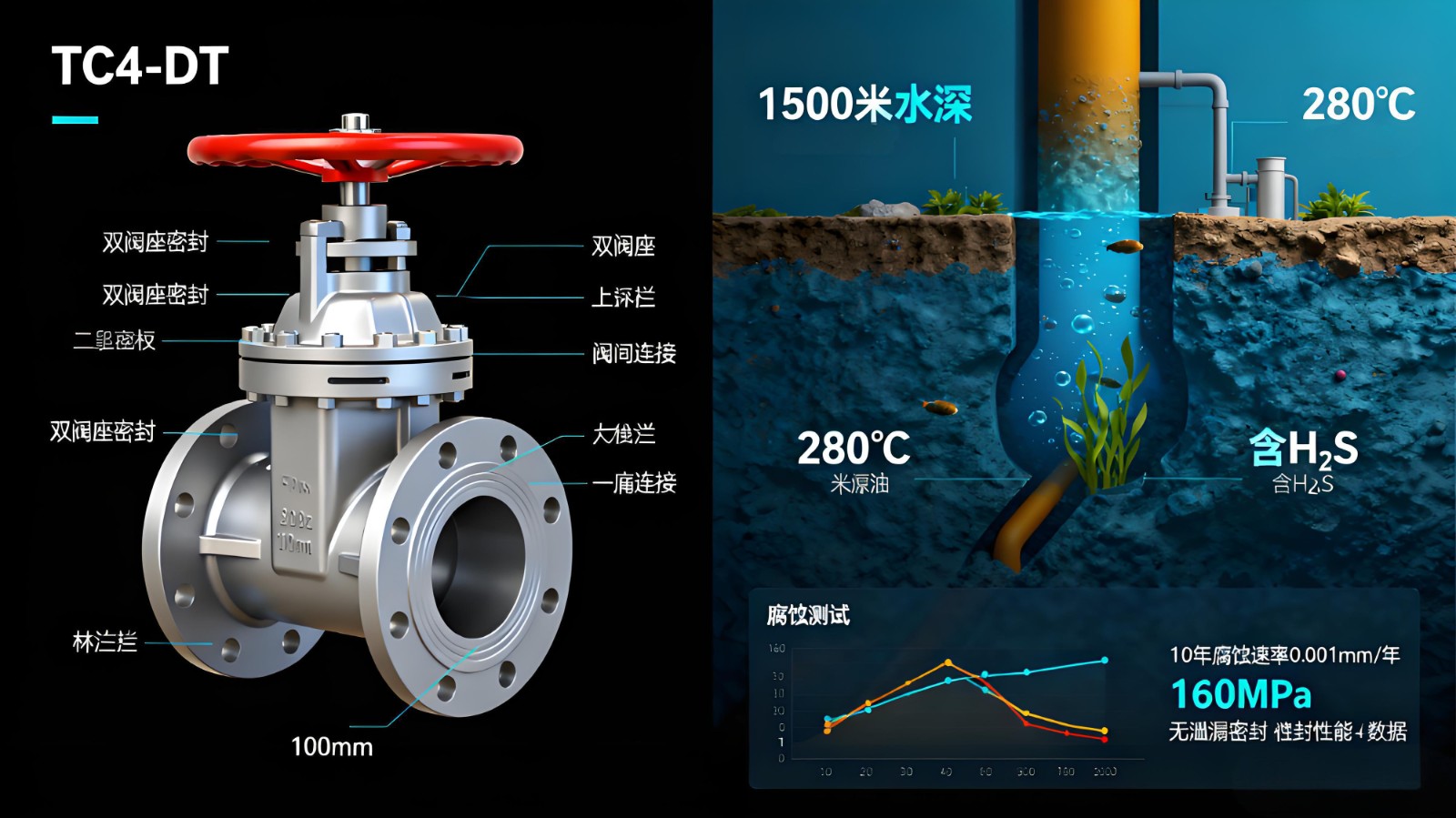

1.深海采油樹鈦合金閥體

案例1:挪威國家石油公司(Equinor)深海采油樹

材料選擇:閥體采用Ti-6Al-4VELI鈦合金,該合金在300℃、含H?S的原油環(huán)境中,耐應(yīng)力腐蝕開裂性能優(yōu)異;

結(jié)構(gòu)設(shè)計(jì):閥體工作壓力150MPa(對應(yīng)1500米水深),通徑100mm,采用雙閥座密封設(shè)計(jì),密封壓力達(dá)160MPa;

加工工藝:采用整體鍛造工藝,鍛件重量500kg,鍛造致密度≥99.9%,后續(xù)經(jīng)五軸CNC加工,尺寸精度達(dá)API6A標(biāo)準(zhǔn);

應(yīng)用效果:閥體在北海1200米水深的采油平臺服役,可承受原油高溫(280℃)與高壓,無腐蝕與泄漏現(xiàn)象,使用壽命達(dá)10年,是鋼制閥體(3年)的3.3倍,減少了水下維修次數(shù)(鋼制閥體需每3年更換一次,鈦合金無需更換),節(jié)省維修成本200萬美元/次。

案例2:中國海洋石油總公司(CNOOC)深海輸油管道

材料選擇:管道采用TA18鈦合金無縫管,直徑200mm,壁厚12mm,該合金的抗氫脆性能優(yōu)異(在含H?的原油中無脆化現(xiàn)象);

焊接工藝:采用激光焊接技術(shù),焊接速度1.5m/min,焊后進(jìn)行在線退火處理,接頭強(qiáng)度達(dá)480MPa,腐蝕速率<0.001mm/年;

應(yīng)用效果:管道在南海1500米水深的“深海一號”能源站服役,輸油壓力10MPa,年輸油量150萬立方米,服役5年來無腐蝕與泄漏,管道內(nèi)壁無結(jié)垢,輸油效率保持穩(wěn)定,維護(hù)周期從鋼制管道的2年延長至8年。

2.深海多金屬結(jié)核采集器鈦合金鏟斗

案例:中國“深海采礦試驗(yàn)系統(tǒng)”采集器

材料選擇:鏟斗采用TC4鈦合金,厚度15mm,該合金的硬度達(dá)HB300,耐磨損性能優(yōu)異(磨損速率<0.1mm/年);

結(jié)構(gòu)設(shè)計(jì):鏟斗容積0.5m3,采用仿生設(shè)計(jì)(模擬海龜嘴部結(jié)構(gòu)),提升采集效率,鏟斗與框架采用鈦合金銷軸連接,銷軸直徑30mm,抗拉強(qiáng)度達(dá)900MPa;

加工工藝:鏟斗采用超塑成形+擴(kuò)散焊接(SPF/DB)工藝,一體成型復(fù)雜曲面,減少焊接接頭,提升結(jié)構(gòu)強(qiáng)度;

應(yīng)用效果:采集器在太平洋5000米水深的多金屬結(jié)核礦區(qū)進(jìn)行試驗(yàn),單日采集量達(dá)50噸,鈦合金鏟斗在與海底巖石的摩擦中無明顯磨損,變形量<1mm,采集效率較鋼制鏟斗提升20%,使用壽命達(dá)8年,是鋼制鏟斗(2年)的4倍。

四、鈦合金在艦船與深海裝備領(lǐng)域的加工工藝突破

艦船與深海裝備用鈦合金部件具有“大尺寸、復(fù)雜結(jié)構(gòu)、高精度、厚壁”的特點(diǎn),傳統(tǒng)加工工藝(如普通鍛造、焊接)難以滿足需求,近年來超塑成形、熱等靜壓、大型3D打印、高精度焊接等工藝的突破,為鈦合金部件的規(guī)模化應(yīng)用提供了技術(shù)支撐。

(一)超塑成形(SPF):復(fù)雜曲面構(gòu)件的一體成型

超塑成形是利用鈦合金在特定溫度(通常為0.6-0.8T?,T?為熔點(diǎn))下的超塑性(延伸率可達(dá)1000%-2000%),通過氣體壓力使坯料貼合模具成型,適合制造艦船排氣管、深海裝備耐壓殼等復(fù)雜曲面構(gòu)件,可減少焊接接頭,提升結(jié)構(gòu)強(qiáng)度。

1.工藝優(yōu)勢與參數(shù)

核心優(yōu)勢:一體成型復(fù)雜結(jié)構(gòu),材料利用率從傳統(tǒng)鍛造的30%提升至85%,減少焊接接頭50%以上,避免焊接應(yīng)力腐蝕;

典型參數(shù):TC4鈦合金的超塑成形溫度為900-950℃,應(yīng)變速率為1×10??-1×10?3s?1,氣體壓力為0.3-1.0MPa,成型時間為1-4小時;

設(shè)備支撐:采用大型超塑成形液壓機(jī)(噸位≥5000噸),配備真空加熱爐(真空度≤1×10?3Pa),確保成形過程無氧化。

圖 4:深海采油樹鈦合金閥體結(jié)構(gòu)與服役環(huán)境示意圖

2.應(yīng)用案例:寶鈦集團(tuán)艦船鈦合金排氣管

部件規(guī)格:排氣管直徑1.2米,長度3米,壁厚8mm,采用TC4鈦合金;

工藝流程:

制備鈦合金板材坯料(厚度10mm,尺寸1.5m×3.5m),經(jīng)固溶處理(950℃,保溫1小時)細(xì)化晶粒;

將坯料放入超塑成形模具,模具加熱至920℃,通入氬氣(壓力0.5MPa)使坯料貼合模具;

保溫2小時后冷卻至室溫,取出工件,后續(xù)進(jìn)行CNC精銑(尺寸精度±1mm);

效果:排氣管一體成型,無焊接接頭,重量較焊接結(jié)構(gòu)減重15%,高溫(500℃)下的結(jié)構(gòu)穩(wěn)定性提升30%,已批量供應(yīng)中國055型驅(qū)逐艦。

(二)熱等靜壓(HIP):消除內(nèi)部缺陷,提升構(gòu)件致密度

熱等靜壓是將鈦合金坯料置于高溫高壓環(huán)境(溫度800-1000℃,壓力100-200MPa)下,通過惰性氣體(氬氣)均勻施壓,消除內(nèi)部孔隙、裂紋等缺陷,提升致密度與力學(xué)性能,適合艦船推進(jìn)軸、深海耐壓殼等承力部件。

1.工藝優(yōu)勢與參數(shù)

核心優(yōu)勢:致密度從98%提升至99.9%以上,疲勞強(qiáng)度提升20%-30%,消除鑄造或鍛造缺陷;

典型參數(shù):TC4-DT鈦合金的熱等靜壓溫度920℃,壓力100MPa,保溫時間2小時,冷卻速率5℃/min;

設(shè)備支撐:采用大型熱等靜壓設(shè)備(有效容積≥1m3),配備高精度溫度與壓力控制系統(tǒng)(溫度誤差±5℃,壓力誤差±1MPa)。

2.應(yīng)用案例:中國“奮斗者”號耐壓殼熱等靜壓處理

部件規(guī)格:耐壓殼為TC4-DT鈦合金球形鍛件,直徑2.1米,壁厚102mm;

工藝流程:

球形鍛件鍛造后,放入熱等靜壓設(shè)備,抽真空至1×10?3Pa;

升溫至920℃,升壓至100MPa,保溫2小時,使內(nèi)部孔隙(直徑≤50μm)閉合;

緩慢冷卻至300℃以下,取出鍛件,進(jìn)行無損檢測(UT探傷,缺陷檢出率100%);

效果:耐壓殼致密度達(dá)99.98%,內(nèi)部孔隙完全消除,疲勞強(qiáng)度從475MPa提升至520MPa,在110MPa壓力下的塑性變形量<0.5%,滿足萬米深潛需求。

圖 5:鈦合金超塑成形工藝流程圖(艦船排氣管)

(三)大型3D打印(增材制造):復(fù)雜結(jié)構(gòu)構(gòu)件的快速制造

大型3D打印技術(shù)(如激光熔融沉積LMD、電子束熔融EBAM)可直接制造大尺寸、復(fù)雜結(jié)構(gòu)的鈦合金構(gòu)件,無需模具,縮短研發(fā)周期,適合艦船桅桿、深海機(jī)器人框架等部件,尤其適合小批量、定制化生產(chǎn)。

1.工藝優(yōu)勢與參數(shù)

核心優(yōu)勢:復(fù)雜結(jié)構(gòu)一次成型,研發(fā)周期從傳統(tǒng)工藝的6個月縮短至2個月,材料利用率達(dá)90%以上;

典型參數(shù):TC4鈦合金激光熔融沉積(LMD)的激光功率3000-5000W,掃描速度500-1000mm/min,層厚0.5-2mm,致密度≥99.5%;

設(shè)備支撐:采用大型LMD設(shè)備(成型尺寸≥3m×2m×1.5m),配備多軸聯(lián)動系統(tǒng),實(shí)現(xiàn)復(fù)雜曲面成型。

2.應(yīng)用案例:中國船舶重工702所深海機(jī)器人框架

部件規(guī)格:框架為TA2純鈦,尺寸2m×1.5m×0.8m,壁厚5-8mm,結(jié)構(gòu)包含復(fù)雜鏤空與加強(qiáng)筋;

工藝流程:

基于CAD模型切片,生成LMD加工路徑;

采用5000W光纖激光器,以TC4鈦合金粉末(粒徑53-150μm)為原料,在惰性氣體保護(hù)下逐層沉積;

成型后進(jìn)行熱等靜壓處理(850℃,100MPa)與CNC精銑,尺寸精度±0.1mm;

效果:框架一體成型,零件數(shù)量從傳統(tǒng)焊接的30個減少至1個,重量減重20%,研發(fā)周期從4個月縮短至1.5個月,在4500米水深測試中,框架變形量<0.3mm,滿足深海作業(yè)要求。

(四)高精度焊接:厚壁與大尺寸構(gòu)件的連接保障

艦船與深海裝備用鈦合金部件多為厚壁(≥10mm)、大尺寸,焊接是關(guān)鍵連接工藝,需解決焊接變形、應(yīng)力腐蝕、接頭強(qiáng)度不足等問題,常用工藝包括鎢極氬弧焊(TIG)、電子束焊接(EBW)、激光焊接(LBW)。

1.電子束焊接(EBW):厚壁構(gòu)件的高效焊接

工藝優(yōu)勢:能量密度高(1×10?-1×10?W/cm2),可焊接厚壁(≤100mm)鈦合金,焊接速度快(1-5m/min),熱影響區(qū)小(≤0.5mm);

典型參數(shù):TC4鈦合金厚板(50mm)焊接的電子束加速電壓60kV,束流100mA,焊接速度2m/min,真空度1×10?2Pa;

應(yīng)用案例:俄羅斯“北風(fēng)之神”級核潛艇鈦合金推進(jìn)軸焊接,軸體直徑1.8米,壁厚50mm,采用電子束焊接后,接頭強(qiáng)度達(dá)900MPa,與母材強(qiáng)度比0.92,無焊接變形,滿足水下無磁與耐蝕要求。

2.激光焊接(LBW):大尺寸構(gòu)件的精準(zhǔn)焊接

工藝優(yōu)勢:可實(shí)現(xiàn)遠(yuǎn)程焊接,適合大尺寸構(gòu)件(如艦船船體),焊接變形小,精度高(定位誤差±0.1mm);

典型參數(shù):TC4鈦合金板材(12mm)焊接的激光功率10kW,掃描速度1.5m/min,離焦量+2mm,保護(hù)氣體為氬氣(流量20L/min);

應(yīng)用案例:中國“雪龍2”號科考船鈦合金甲板焊接,甲板尺寸10m×5m,厚度12mm,采用激光焊接后,焊接變形量<0.5mm/m,接頭腐蝕速率<0.001mm/年,滿足極地科考的耐低溫與耐蝕要求。

圖 6:全球艦船與深海裝備鈦合金用量趨勢圖(2020-2030)

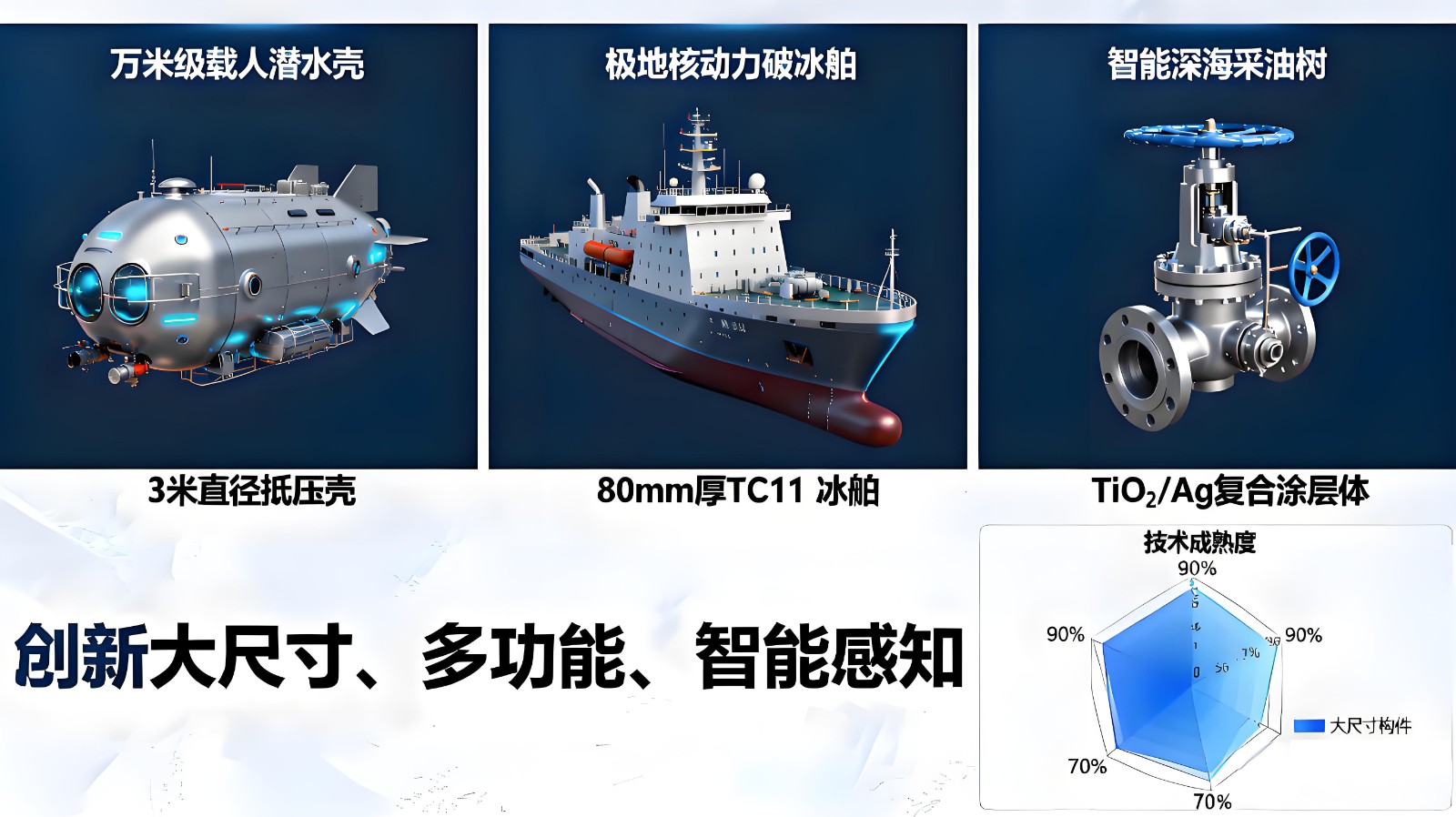

五、鈦合金在艦船與深海裝備領(lǐng)域的挑戰(zhàn)與未來展望

盡管鈦合金在艦船與深海裝備領(lǐng)域已實(shí)現(xiàn)規(guī)模化應(yīng)用,但大尺寸構(gòu)件加工難度大、成本高、標(biāo)準(zhǔn)體系不完善、回收利用技術(shù)滯后等問題仍客觀存在。未來五年,隨著海洋開發(fā)需求的升級與技術(shù)突破,鈦合金將向“低成本、大尺寸、多功能”方向發(fā)展,進(jìn)一步擴(kuò)大應(yīng)用范圍。

(一)當(dāng)前面臨的核心挑戰(zhàn)

1.大尺寸、厚壁構(gòu)件加工難度大

艦船船體、深海耐壓殼等構(gòu)件需大尺寸鈦合金板材(寬度≥3米,厚度≥100mm)與鍛件(重量≥50噸),但全球僅少數(shù)企業(yè)(如寶鈦集團(tuán)、美國ATI)具備生產(chǎn)能力,且加工工藝復(fù)雜:

軋制難度:大尺寸鈦合金板材軋制需萬噸級軋機(jī)(≥15000噸),軋制溫度控制精度要求高(±5℃),否則易出現(xiàn)裂紋,寶鈦集團(tuán)3米寬TC4板材的軋制良率僅為65%;

鍛造難度:50噸級鈦合金鍛件需多次鍛造(≥5道次),每道次變形量需控制在30%-40%,避免晶粒粗大,俄羅斯“北極”級破冰船鈦合金破冰艏鍛件的鍛造周期長達(dá)2個月;

成本高企:大尺寸鈦合金構(gòu)件的成本是同規(guī)格鋼制構(gòu)件的3-5倍,如“奮斗者”號耐壓殼成本達(dá)2000萬元,制約其在中低端裝備中的應(yīng)用。

2.標(biāo)準(zhǔn)體系不完善,性能評價缺失

艦船與深海裝備用鈦合金缺乏統(tǒng)一的標(biāo)準(zhǔn)體系,不同國家、企業(yè)的技術(shù)要求差異大:

材料標(biāo)準(zhǔn):中國GB/T3620.1-2016未明確深海鈦合金的耐高壓、抗氫脆指標(biāo),美國ASTMB265-25雖有規(guī)定,但與中國標(biāo)準(zhǔn)的成分限定存在差異(如TC4鈦合金鐵含量:GB≤0.3%vsASTM≤0.4%),導(dǎo)致出口構(gòu)件需重新調(diào)整成分;

性能測試標(biāo)準(zhǔn):深海裝備鈦合金的耐高壓性能測試無統(tǒng)一方法,中國采用“靜水壓力試驗(yàn)”,美國采用“有限元模擬+抽樣測試”,測試結(jié)果差異達(dá)10%;

焊接標(biāo)準(zhǔn):鈦合金厚壁焊接的接頭強(qiáng)度、腐蝕性能評價標(biāo)準(zhǔn)缺失,中國055型驅(qū)逐艦鈦合金管路焊接需企業(yè)自行制定內(nèi)控標(biāo)準(zhǔn),增加研發(fā)成本。

3.回收利用技術(shù)滯后,資源浪費(fèi)嚴(yán)重

艦船與深海裝備報(bào)廢后,鈦合金部件的回收利用率低(<30%),遠(yuǎn)低于鋁合金(95%)與鋼(85%):

分離困難:鈦合金部件多與其他材料(鋼、塑料、復(fù)合材料)復(fù)合,如艦船管路與鋼制法蘭連接,分離需專用設(shè)備,成本占回收成本的60%;

再生技術(shù):鈦合金廢料再生需真空自耗電弧爐重熔,能耗是原生鈦的60%,且再生鈦的純度(99.5%)低于原生鈦(99.9%),難以用于高精度構(gòu)件;

回收網(wǎng)絡(luò):缺乏專門的艦船與深海裝備鈦合金回收渠道,報(bào)廢裝備多被整體拆解后當(dāng)作普通金屬處理,寶鈦集團(tuán)每年回收的艦船鈦合金廢料僅為年產(chǎn)量的15%。

4.多功能化需求待滿足

未來深海裝備需鈦合金具備“耐高壓+抗生物附著+智能感知”等多功能,但現(xiàn)有技術(shù)難以實(shí)現(xiàn):

抗生物附著:深海微生物易在鈦合金表面附著(如海藻、貝類),影響裝備性能,現(xiàn)有涂層(如銅基涂層)會降低鈦合金的耐蝕性;

智能感知:深海裝備需實(shí)時監(jiān)測鈦合金構(gòu)件的應(yīng)力、腐蝕狀態(tài),但傳統(tǒng)傳感器難以在高壓環(huán)境下長期工作,智能鈦合金(嵌入傳感器)仍處于研發(fā)階段。

圖 7:鈦合金厚壁焊接工藝對比圖(電子束焊接 vs 激光焊接)

(二)未來發(fā)展展望(2026-2030)

1.低成本鈦合金研發(fā),擴(kuò)大應(yīng)用范圍

材料創(chuàng)新:開發(fā)低成本鈦合金(如Ti-Fe-Mo系),用廉價的鐵、鉬替代釩元素,成本較TC4降低30%,適合中低端艦船管路、深海機(jī)器人框架,預(yù)計(jì)2028年實(shí)現(xiàn)量產(chǎn);

工藝優(yōu)化:推廣“近凈成形”工藝(如大型3D打印、超塑成形),減少后續(xù)加工量,寶鈦集團(tuán)計(jì)劃將大尺寸鈦合金板材的軋制良率提升至85%,成本降低20%;

規(guī)模效應(yīng):隨著全球艦船與深海裝備鈦用量的增長(2030年預(yù)計(jì)達(dá)15萬噸),規(guī)模效應(yīng)將使鈦合金構(gòu)件成本降至鋼制構(gòu)件的2倍以內(nèi),推動其在民用科考船、深海養(yǎng)殖裝備中的普及。

2.大尺寸、多功能鈦合金技術(shù)突破

大尺寸構(gòu)件生產(chǎn):寶鈦集團(tuán)計(jì)劃建設(shè)50噸級鈦合金鍛件生產(chǎn)線,2027年可生產(chǎn)直徑3米、重量100噸的鈦合金耐壓殼,滿足萬米級載人潛水器的升級需求;

多功能涂層:研發(fā)“耐蝕+抗生物附著”復(fù)合涂層(如TiO?/Ag復(fù)合涂層),在保持鈦合金耐蝕性的同時,抗菌率≥99%,預(yù)計(jì)2029年應(yīng)用于深海采油裝備;

智能鈦合金:開發(fā)嵌入光纖傳感器的智能鈦合金構(gòu)件,可實(shí)時監(jiān)測應(yīng)力(精度±5MPa)、腐蝕速率(精度±0.0001mm/年),2030年將應(yīng)用于深海耐壓殼,實(shí)現(xiàn)“健康監(jiān)測-預(yù)警”一體化。

3.標(biāo)準(zhǔn)體系完善與國際協(xié)同

國內(nèi)標(biāo)準(zhǔn)補(bǔ)位:中國計(jì)劃在2027年前出臺《深海裝備用鈦合金耐高壓性能測試方法》《艦船鈦合金焊接接頭技術(shù)要求》等10項(xiàng)標(biāo)準(zhǔn),統(tǒng)一材料性能指標(biāo)與測試方法;

國際標(biāo)準(zhǔn)協(xié)同:依托“一帶一路”海洋合作,推動中國GB標(biāo)準(zhǔn)與ISO、ASTM標(biāo)準(zhǔn)的互認(rèn),重點(diǎn)在深海鈦合金耐高壓、抗氫脆指標(biāo)上達(dá)成共識,預(yù)計(jì)2030年主導(dǎo)制定2-3項(xiàng)ISO標(biāo)準(zhǔn);

性能數(shù)據(jù)庫建設(shè):建立全球艦船與深海裝備鈦合金性能數(shù)據(jù)庫,整合中、美、俄等國的測試數(shù)據(jù)(如耐蝕性、疲勞性能),為標(biāo)準(zhǔn)制定與裝備設(shè)計(jì)提供支撐。

4.回收利用體系構(gòu)建,推動綠色發(fā)展

技術(shù)升級:開發(fā)“機(jī)械分離-真空精煉”一體化回收工藝,鈦合金廢料的分離效率提升至90%,再生鈦純度達(dá)99.8%,可用于中高端構(gòu)件,預(yù)計(jì)2028年實(shí)現(xiàn)產(chǎn)業(yè)化;

回收網(wǎng)絡(luò)建設(shè):中國計(jì)劃在青島、湛江等港口建立艦船鈦合金回收中心,2030年形成“報(bào)廢-回收-再生”閉環(huán),回收利用率提升至60%;

綠色制造:推廣“海綿鈦-鈦材-回收”全生命周期綠色制造,鈦合金生產(chǎn)的碳排放較2025年降低30%,符合全球“雙碳”目標(biāo),提升中國鈦合金產(chǎn)業(yè)的國際競爭力。

六、結(jié)論

鈦合金憑借“耐蝕性、高比強(qiáng)度、抗疲勞、無磁性”的核心優(yōu)勢,已成為艦船與深海裝備向“高速化、萬米深潛、長壽命”升級的關(guān)鍵材料。從“奮斗者”號的萬米耐壓殼到055型驅(qū)逐艦的鈦合金管路,從深海采油樹的耐蝕閥體到“潛龍三號”的輕量化框架,鈦合金不僅突破了極端工況下的性能瓶頸,更推動了海洋工程技術(shù)的跨越式發(fā)展。

圖 8:2030 年鈦合金在艦船與深海裝備領(lǐng)域的應(yīng)用展望圖

盡管當(dāng)前面臨大尺寸加工難、成本高、標(biāo)準(zhǔn)不完善等挑戰(zhàn),但隨著低成本鈦合金研發(fā)、大型3D打印工藝突破、回收體系構(gòu)建,未來五年鈦合金將在艦船與深海裝備領(lǐng)域?qū)崿F(xiàn)“從高端到普及、從單一性能到多功能”的跨越。預(yù)計(jì)2030年,全球艦船與深海裝備鈦合金用量將突破15萬噸,中國將以60%的市場份額成為核心引領(lǐng)者,為全球海洋開發(fā)提供“中國材料”支撐。

參考文獻(xiàn):

1《GB/T3620.1-2016鈦及鈦合金牌號和化學(xué)成分》(國家市場監(jiān)督管理總局,2016)

2、《TC4-DT鈦合金在萬米深海環(huán)境下的力學(xué)性能與腐蝕行為研究》(中國船舶重工702所,2024,《中國造船》)

3、《2025全球艦船與深海裝備用鈦合金性能測試白皮書》(SGS,2025)

4、《寶鈦集團(tuán)055型驅(qū)逐艦鈦合金管路技術(shù)方案》(寶鈦集團(tuán)有限公司,2025)

5、《“北極”級核動力破冰船鈦合金破冰艏的鍛造工藝與性能優(yōu)化》(俄羅斯國家有色金屬研究院,2024,《Metallurgist》)

6、《2025年全球軍用艦船鈦合金應(yīng)用報(bào)告》(美國防務(wù)新聞,2025)

7、《“奮斗者”號萬米載人潛水器鈦合金耐壓殼研制報(bào)告》(中國科學(xué)院金屬研究所,2020)

8、《“潛龍三號”AUV鈦合金框架的輕量化設(shè)計(jì)與深海性能驗(yàn)證》(中國科學(xué)院沈陽自動化研究所,2025,《機(jī)器人》)

9、《Equinor深海采油樹鈦合金閥體服役評估報(bào)告》(挪威國家石油公司,2025)

10、《大型鈦合金耐壓殼的熱等靜壓工藝優(yōu)化與致密度控制》(寶鈦集團(tuán),2025,《稀有金屬材料與工程》)

11、《GB/T45339-2025熱等靜壓鈦合金件通用技術(shù)規(guī)范》(國家市場監(jiān)督管理總局,2025)

12、《大型激光熔融沉積鈦合金構(gòu)件在艦船中的應(yīng)用前景》(中國船舶重工集團(tuán),2025)

13、《2025-2030全球艦船與深海裝備鈦合金市場預(yù)測》(GEPResearch,2025)

14、《“十四五”海洋經(jīng)濟(jì)發(fā)展規(guī)劃》(中國發(fā)改委,2021)

相關(guān)鏈接

- 2025-10-25 深海科技國家戰(zhàn)略下中國鈦產(chǎn)業(yè)突圍:寶鈦深海裝備鈦材量產(chǎn)、Ti-55531合金艦船耐蝕突破、2025-2030年海洋工程鈦材需求及“十四五”深海專項(xiàng)

- 2025-10-21 ICP-AES法測定Ti175高溫鈦合金中9種元素的關(guān)鍵技術(shù)優(yōu)化與性能評價:分析譜線干擾規(guī)避、激發(fā)功率-霧化氣流量協(xié)同調(diào)控及雙匹配策略(基體+合金

- 2025-10-20 Ti150高溫鈦合金離心葉輪鍛件工藝優(yōu)化核心路徑:基于反復(fù)鐓拔改鍛消除微織構(gòu)(EBSD驗(yàn)證)、改善應(yīng)變分布(Deform模擬)及降低力學(xué)性能離散性(變異系

- 2025-10-19 面向高超聲速飛行器復(fù)雜薄壁件成形:Ti65鈦合金板超塑成形關(guān)鍵技術(shù)探究——變形溫度/應(yīng)變速率對流動應(yīng)力(78.8→38.1MPa)、伸長率(540%→1108%

- 2025-10-15 面向航空關(guān)鍵承力結(jié)構(gòu)應(yīng)用:TB17鈦合金網(wǎng)籃組織高周疲勞優(yōu)勢(疲勞比0.75/清晰密集疲勞條帶/曲折裂紋路徑)及雙態(tài)組織疲勞不穩(wěn)定性的機(jī)理對比

- 2025-10-14 海洋工程用鈦合金全鏈條技術(shù)創(chuàng)新與產(chǎn)業(yè)化實(shí)踐——從低強(qiáng)TA9/TA10、中強(qiáng)Ti80/TA18到高強(qiáng)TC4/Ti62A,覆蓋EBCHM熔煉、電子束焊,破解深海高壓

- 2025-10-13 面向航空航天承力構(gòu)件應(yīng)用:BT14鈦合金熱處理冷卻工藝優(yōu)化(爐冷提升沖擊韌性/固溶時效提升強(qiáng)度)及組織-性能關(guān)聯(lián)模型構(gòu)建

- 2025-10-07 面向航空承力構(gòu)件應(yīng)用的TB17鈦合金熱處理工藝優(yōu)化——不同冷卻速率下固溶/固溶時效態(tài)的組織性能匹配規(guī)律、時效強(qiáng)化效應(yīng)及斷裂韌度最大化

- 2025-10-07 基于顯微組織演化的Ti180雙相鈦合金電子束焊接頭焊后熱處理工藝優(yōu)化——從550℃最優(yōu)力學(xué)性能到650℃最佳殘余應(yīng)力消除的系統(tǒng)分析

- 2025-10-05 Ti65鈦合金板擴(kuò)散連接界面孔洞愈合機(jī)制及力學(xué)性能響應(yīng):表面/體積/晶界擴(kuò)散協(xié)同作用對焊合率的提升及α相晶粒長大對抗拉強(qiáng)度的影響